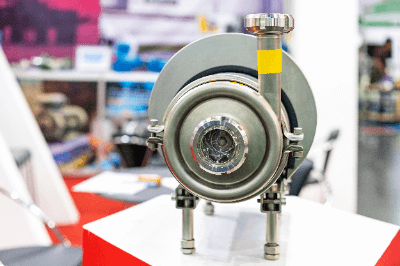

サニタリーポンプとは

サニタリーポンプとは、品質と衛生を確保するために使用される特殊なポンプです。

食品、医薬品、化粧品、生物工学などの幅広い産業分野で使用されています。食品や医薬品などの製造過程で微小な汚染や異物の混入があると、製品の安全性や品質に悪影響を及ぼす可能性があるためです。

サニタリーポンプの使用用途

1. 食品産業

食品の生産ラインでは、高い衛生基準が要求されます。サニタリーポンプは、食品の搬送や加工の際に使用され、食品の品質を保ちつつ、汚染や異物混入を防ぎます。液体の移送からペースト状の素材の転送まで、さまざまな食品加工において使用が可能です。

2. 医薬品産業

医薬品の製造プロセスでは、高い品質基準と衛生基準が求められます。サニタリーポンプは、薬液の混合、転送、充填などに使用され、製品の安全性と品質を確保します。

3. 化粧品産業

化粧品の製造においても、製品の品質と衛生は非常に重要です。サニタリーポンプは、化粧品の原料の混合や充填に使用され、製品の均一性と衛生性を確保します。

4. 生物工学

バイオテクノロジーや生物工学の分野では、微生物や細胞の培養、分離、濃縮などが行われます。サニタリーポンプは、これらのプロセスにおいて微細な操作を可能にし、高い品質の生産を支援します。

5. 清涼飲料水産業

清涼飲料水の製造においても、製品の品質と安全性が求められます。サニタリーポンプは、原料の混合や転送、ボトリングラインでの充填作業などに使用されます。

6. 乳製品産業

乳製品の製造では、高い衛生基準が要求されます。サニタリーポンプは、乳製品の加工や充填作業に使用され、製品の鮮度と品質を保ちます。

サニタリーポンプの原理

1. 設計と材料

サニタリーポンプは、高い衛生基準を満たすために特別に設計されています。内部の隙間や溝を最小限に抑えることで、微生物や異物の付着を防ぐことが可能です。また、食品や医薬品といった製品の衛生性を保つために、適切な材料が使用されます。耐薬品性や耐摩耗性、耐熱性などが重要な要素です。

2. 吸引と排出

サニタリーポンプは、吸引側と排出側の2つの接続口を持ち、ポンプの動作により、吸引側から液体が吸い上げられ、ポンプ内部で圧縮されて排出側へと送られます。この動作には回転運動を利用する場合が一般的で、回転部分にはシールや軸受けが備わっています。

3. 閉じたシステム

サニタリーポンプは、液体を閉じたシステム内で転送するため、外部からの汚染や異物混入を防ぎます。これは製品の品質維持や衛生確保のために重要です。ポンプ内部の隙間やクリーニングのしやすさも考慮された設計が行われます。

4. 清掃と保守

サニタリーポンプは衛生基準を保つために、定期的な清掃と保守が必要です。ポンプ内部に残留物がたまることなく、効果的な清掃が行えるような設計がされています。分解や組み立てが容易であることも重要なポイントです。

5. 衛生基準への適合

サニタリーポンプは、国際的な衛生基準に適合するよう設計されています。食品や医薬品などの産業分野で使用されるため、GMP (Good Manufacturing Practice) などの基準に準拠し、製品の品質と衛生を確保します。

サニタリーポンプの種類

1. ドラムポンプ

ドラムポンプは、小容量の液体を効率的に転送するために使用されます。食品や化学物質の移送などに適しており、小型で取り扱いが容易です。ポンプヘッドの形状や材質が異なるモデルがあります。

2. ディアフラムポンプ

ディアフラムポンプは、液体がポンプ本体と直接接触せず、膜 (ディアフラム) を介して転送される方式です。衛生性を重視する分野で広く用いられます。食品や医薬品の転送に適しており、異なる素材の膜が選択可能です。

3. シリンジポンプ

シリンジポンプは、微量の液体を正確に転送するために使用されます。液体をシリンジ (注射器のような部分) に吸い上げ、精密な制御で排出します。生物工学や医療の分野で広く利用されるポンプです。

4. ロータリーローブポンプ

ロータリーローブポンプは、高い効率で液体を転送するためのポンプです。食品や化粧品の移送に使用され、液体が滑らかに送られる特性を持ちます。複数のローブが回転し、液体を吸引・排出します。

5. セントリフューガルポンプ

セントリフューガルポンプは、高速の回転によって液体を外側に遠心力で送り出すポンプです。食品や医薬品のほか、清涼飲料水などの分野で使用されます。異なる流量と圧力に対応するモデルがあります。

参考文献

https://www.tacmina.co.jp/library/glossary/sanitary_pump/