ルーズフランジとは

ルーズフランジ (英: Loose Flange, Lapped Flange, Lap Joint Flange) とは、配管に使用する継手で管フランジの一つです。

「融合形フランジ」「ラップドフランジ」「ラップジョイントフランジ」とも呼ばれます。JIS B0151 鉄鋼製管継手用語 「Iron and steel pipe fittings – Vocabular」では、遊合形フランジとして、「スタブエンドとともに使用する管フランジ 注記 ラップジョイントともいう。」と規定されています。

同様に、スタブエンド (ラップジョイント) の定義は、「端部につばをもち、遊合形フランジと組み合わせて用いる管継手」です。

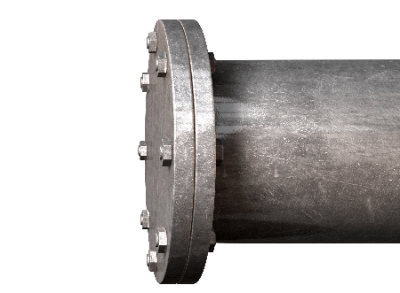

ルーズフランジの使用用途

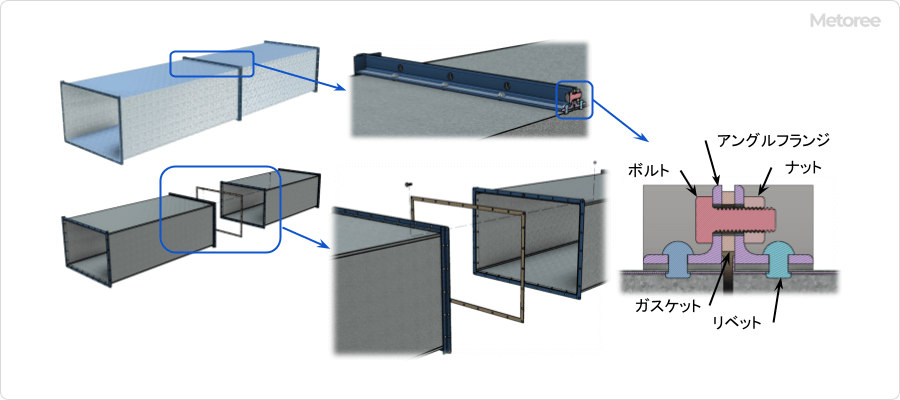

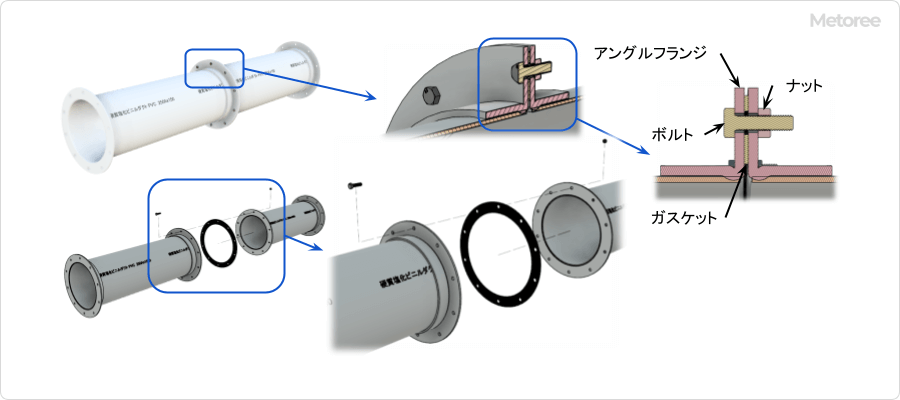

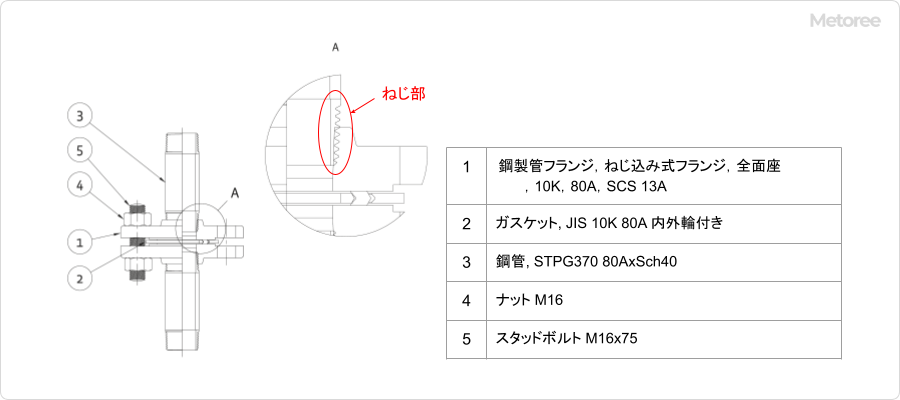

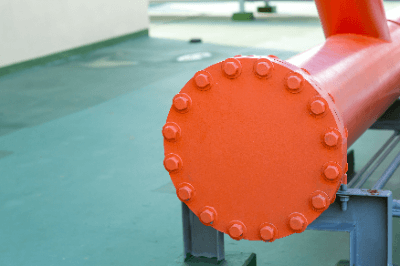

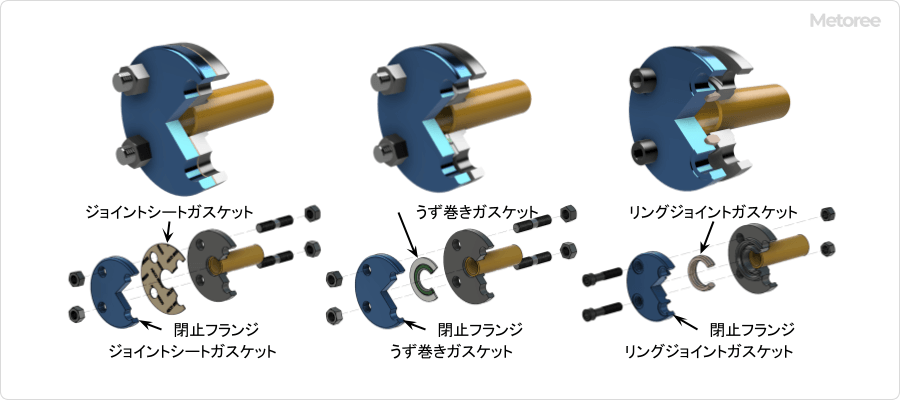

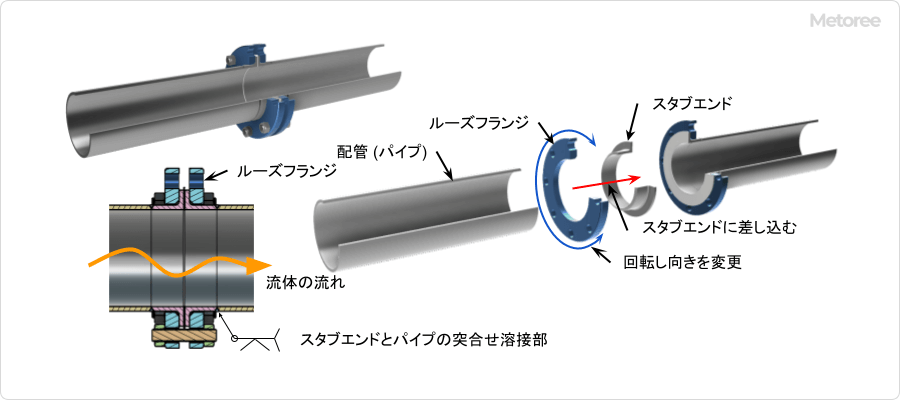

図1. ルーズフランジの使用例

下記は、ルーズフランジの主な適用ケースです。

- フランジとパイプの溶接が不可能

- 圧力・温度があまり高くない流体

- 万が一の漏洩でも危険性は低い

例として、ルーズフランジは製紙工場 (原料・用水配管) 、化学工場 (薬品・原料配管) 、船舶 (LNG・ケミカル船) の低温配管、建築設備 (衛生・消火水配管) などで使用されています。

ルーズフランジの原理

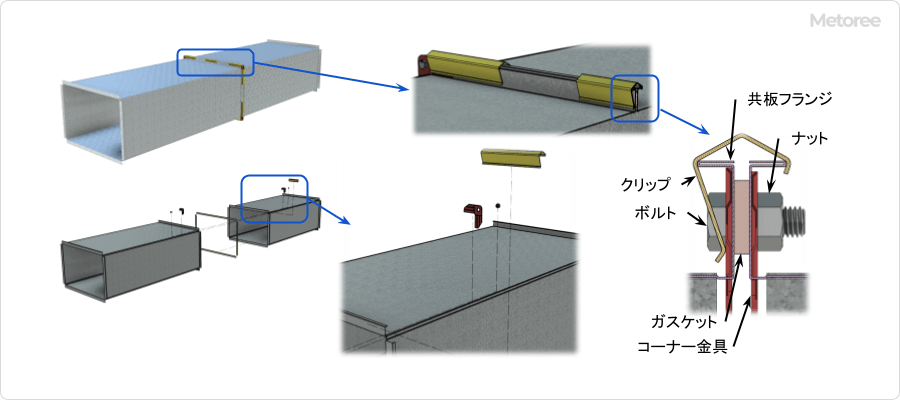

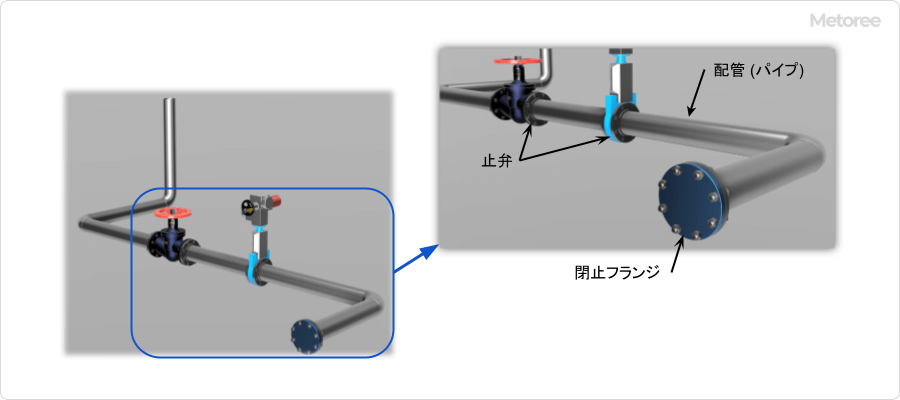

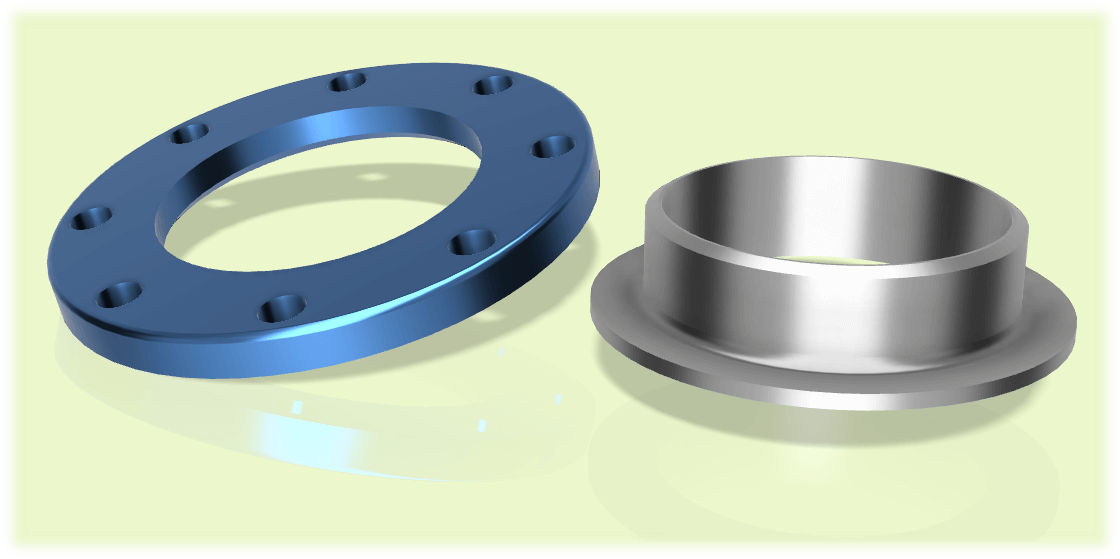

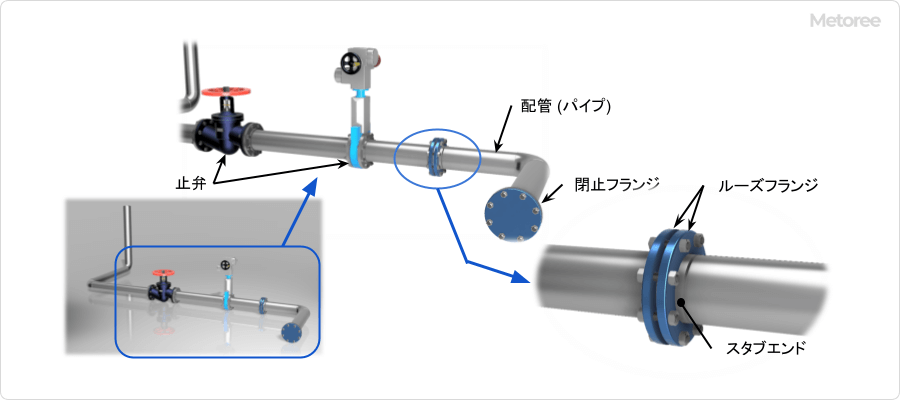

図2. ルーズフランジの原理

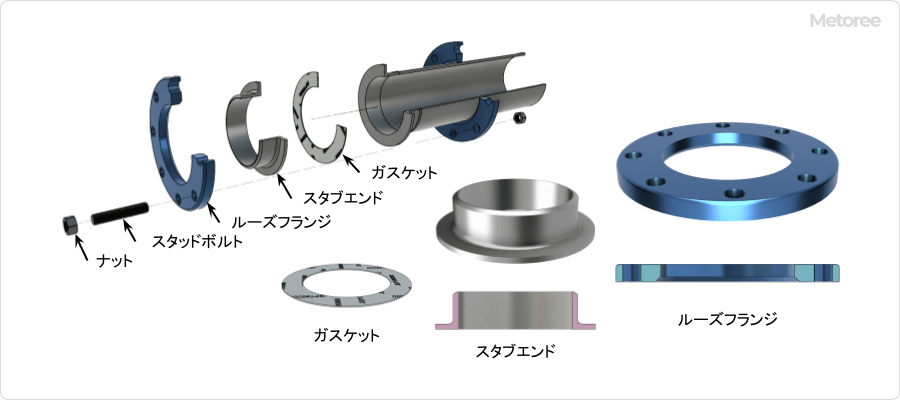

ルーズフランジはフランジ単体でパイプと接合するのではなく、ルーズフランジをスタブエンドに差し込みパイプと接合した後に、両フランジを締結しスタブエンドのフランジ面を密着させて密閉します。ルーズフランジ、スタブエンド、ガスケット、スタッドボルト・ナットが構成要素です。

パイプとフランジを直接接合していないので、フランジ同士を締結するときは、ルーズフランジを回転させてフランジ同士のボルト穴位置を調整することができます。また、現場の配管施工は、配管の向きとフランジの向きを調整する必要がなく、現場の施工が容易です。

腐食性流体用の配管は、パイプや流体に接する配管部品は、耐腐食性に優れた材質の使用が必須です。しかし、ルーズフランジを採用すると、フランジは直接腐食性流体に接触しないため、フランジ材質は耐腐食性が不要になり、フランジのコストは安価になります。

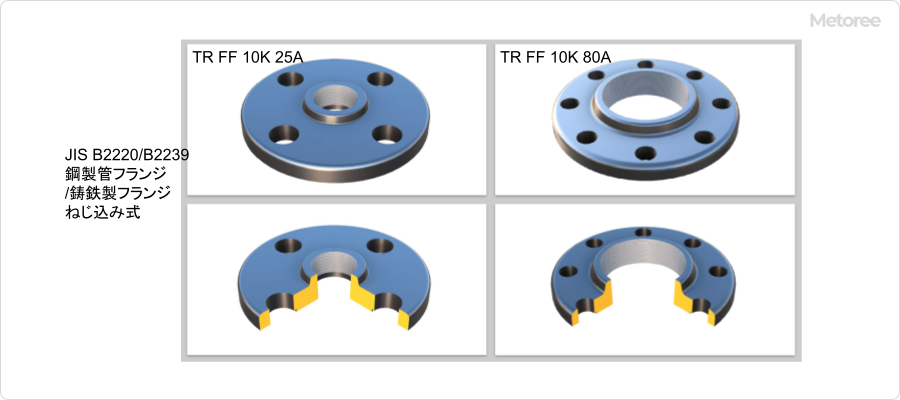

ルーズフランジの種類

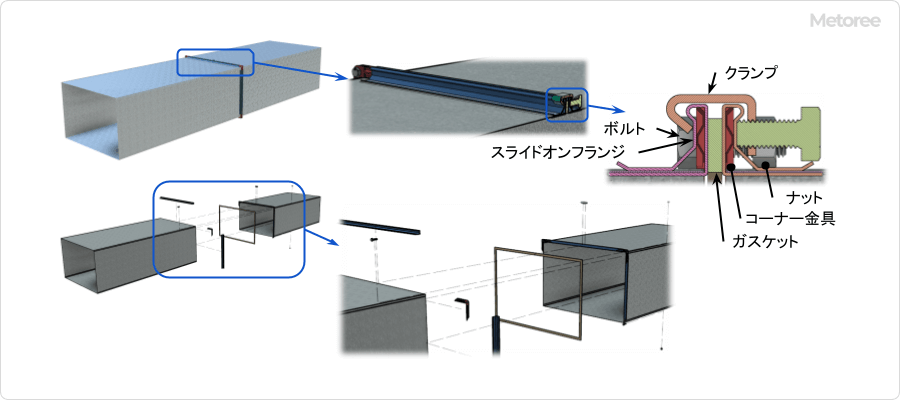

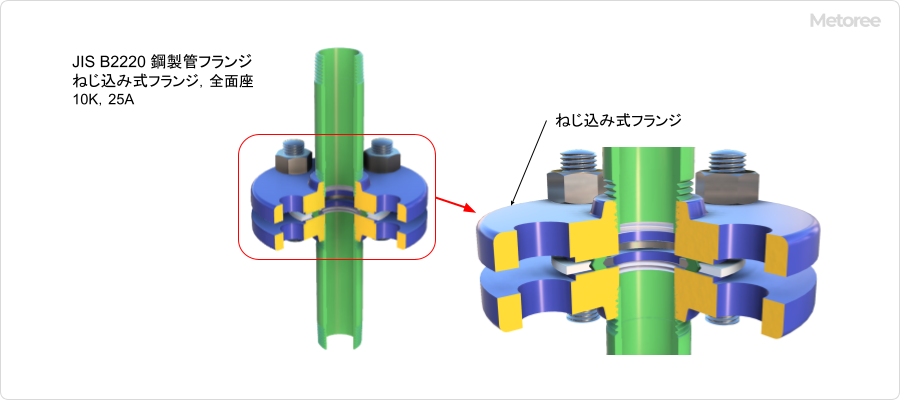

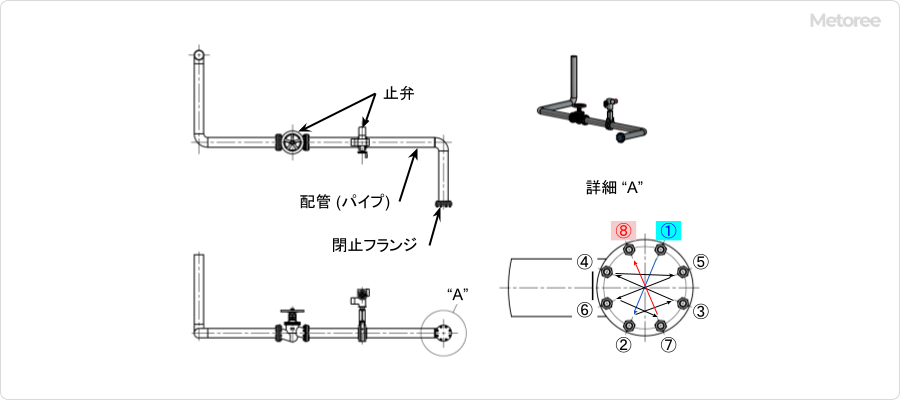

図3. ルーズフランジの構造

1. 呼び径

呼び径は、使用するパイプと同じ呼び径を選定します。JISの鋼製管フランジでは、10A (3/8B) ~600A (24B) まであります。

2. 呼び圧力

呼び圧力は使用流体の圧力、温度、フランジ材質によって分類され、各規格の基準に従って選定します。各規格の呼び圧力の例は下記のとおりです。

- JIS

5K, 10K, 16K, 20K - ASME/ANSI

クラス150, 300, 400, 600, 900, 1500, 2500

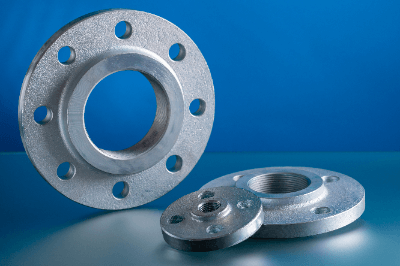

3. 材質

材質は炭素鋼などが使用されますが、JIS規格の鋼製管フランジでは以下の材質です。

|

材質 |

圧延材 |

鍛造材 |

鋳造材 |

材料グループ番号 |

|||

|

規格番号 |

材料番号 |

規格番号 |

材料番号 |

規格番号 |

材料番号 |

||

|

炭素鋼 |

G3101 G4051 |

SS400 S20C |

G3201 G3202 G4051 |

SF390A SFVC1 S20C |

G5101 G5151 |

SC410 SCPH1 |

001 |

|

G4051 |

S25C |

G3201 G4051 |

SF440A S25C |

G5151 |

SC480 |

002 |

|

|

– |

– |

G3202 |

SFVC2A |

G5151 |

SCPH2 |

003a |

|

フランジの材質の選定は、JIS規格では管内を流れる流体の「最高使用圧力」と「流体温度」により、「呼び圧力」と「材料グループ番号」を選択します。そして、上記表の各材料グループ番号に区分した材料から、使用する環境、フランジの製造方法やコストなどから適切な材料を選定します。

ルーズフランジのその他情報

1. 規格

ルーズフランジを規定した規格は、JISを含め下記の各種規格があります。ASME/ANSIとJPI規格品は、主にインチサイズのパイプを使用する際に適用します。また、JPI規格は石油工業分野以外で使用する機会は少ないです。

- JIS B2220 鋼製管フランジ Steel pipe flange

- ASME/ANSI B16.5 Pipe Flanges and Flanged Fittings, NPS1/2 Through NPS24 Metric/Inch Standard

- ISO 7005-1 Pipe flanges – Part 1: Steel flanges for industrial and general service piping systems

- JPI-7S-15 石油工業用フランジ (JPI: 日本石油学会)

- JPI-7S-43 石油工業用大口径フランジ

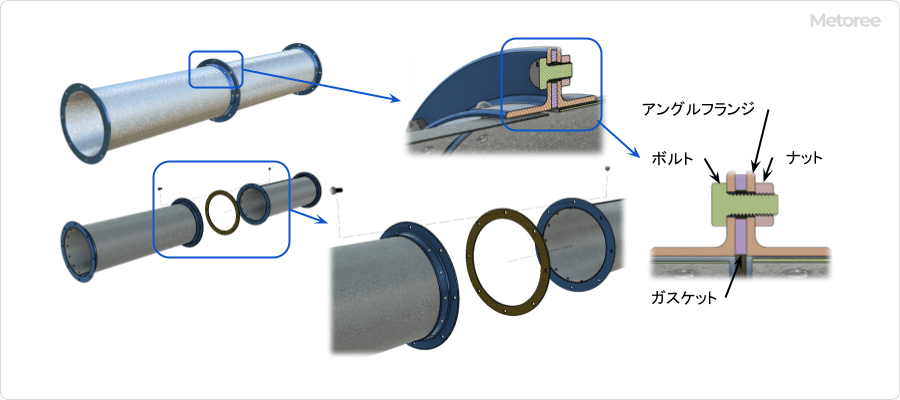

2. 組み立て

ルーズフランジの組み立ては、下記の順序で施工します。特に1をあらかじめ行わないと、フランジを挿入できなくなるため注意が必要です。

- スタブエンドと溶接するパイプにルーズフランジを差し込み

- スタブエンドとパイプを突き合せ溶接

- 相手フランジ側も1、2を施工

- ガスケットの装着

- スタッドボルト・ナットでフランジ間を締め付け

ルーズフランジの締め付けは、他のフランジと同様にボルト・ナットは均等に締め付けるために、対角に締め付けます。また、ガスケット材質やボルト・ナットの規定トルク値で締め付けることが重要です。