カムフォロアとは

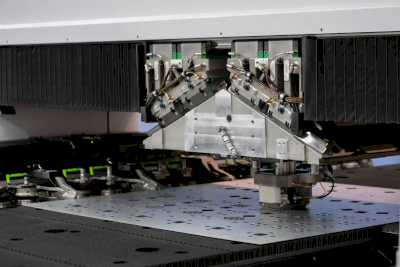

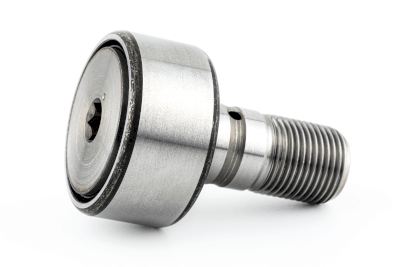

カムフォロアとは、運動方向を変換するカム機構において、カムとリンクとの接触抵抗を低減させるための部品です。

カムフォロアは構造で見ると、ベアリングの内輪にスタッド (ねじ) がついているのが大きな特徴です。このスタッドは、カムフォロアをリンク部品などに取り付けるために使われます。カム機構とは、運動の方向を変えるための機構です。

例えば、カムの回転運動、リンクの直線運動へと変換したり、逆に直線運動を回転運動に変換したりします。広く用いられている例としては、車のガソリンエンジンです。エンジンには複数の気筒があり、各気筒において混合気をピストン室内に吸入したり、燃焼後のガスをピストン室の外部に排気したりするための吸気弁、排気弁を開閉するための直進運動をエンジン出力軸の回転運動から得るために、カム機構が用いられています。

カムフォロアはカムとリンクとの接点に取り付けられ、2つの部品が滑らかに接しながら運動するために必要となる部品です。

カムフォロアの使用用途

カムフォロアは、さまざまな機械のカム機構に用いられています。基本的には、回転の要素が組み込まれている機械の内部に設置される場合が多いです。

カム機構以外にも、レールなどの上を直進運動する際のリニアガイドとして、滑らかな運動をさせるために使われたり、ローラーの上を製品や荷物が転がることによって軽い力でも移動させるための搬送ローラとして使われたりします。

リニアガイドは産業用機械だけでなく、コピー機やプリンタなどのOA機器においても、給紙や廃紙する部分にも多く用いられています。カムフォロアがリニアガイドやローラ搬送で用いられる際は、ローラフォロアなどとも呼ばれます。

カムフォロアの原理

ここでは、回転運動を直線運動に変換するカム機構の場合について説明します。カムは回転軸に取り付けられ、円以外の形状をした部品です。カムが回転する際にカムの外側の一点でカムの端部を観察し続けていると、端部はカムの回転中心からの距離の違いから、観察点においてある往復運動をすることになります。

この観察点において、リンクに取り付けられたカムフォロアがカムに常時接することによって、リンクが直線運動をすることができます。この回転運動と直線運動の変換点において、2つの部品が擦れて過度な摩擦が発生することを防ぐ役割を果たすのがカムフォロアです。

具体的には、カムフォロアの内部にあるニードルが転がり運動をすることによって、摩擦を大幅に低減させています。構造はニードルベアリングと同じなので、大きな荷重を支えることも可能です。

カムフォロアのその他情報

カムフォロアを扱う上での注意点

1. 取り付ける際につば部を直接叩かない

カムフォロアを取り付ける際に、特につば部などに衝撃を与えてはいけません。カムフォロアの機構はニードルベアリングです。

大きな衝撃荷重を受けた際には転動面が損傷し、早期破損の原因になることがあります。

2. 適切な位置に取り付ける

カムフォロアには、ニードルを潤滑するための油穴があります。カムフォロアを取り付ける際は、油穴の位置が荷重を受ける負荷域とは反対側になるように取り付けます。

負荷域に油穴があるように取り付けると、カムフォロアの寿命が短くなる恐れがあります。

3. スタッドが緩まないように取り付ける

カムフォロアはニードルベアリング同様に、大きな荷重を受けながら使用されるので、強固に固定されなければなりません。カムフォロアは通常、スタッドがねじ込まれた部品に片持ち支持されます。

スタッドが緩んで支持軸が不安定になると、ニードルにも偏荷重がかかってしまいます。機械が運転する最中にスタッドが緩んでしまわないよう、確実に固定することが重要です。緩みを防止するために、座金を入れたり、ダブルナットで固定したりする方法も効果的です。

参考文献

https://jp.misumi-ec.com/tech-info/categories/machine_design/md05/d0007.html

http://www.takahiro.co.jp/product/index.html