汎用ロジックICとは

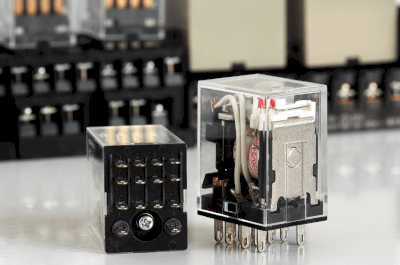

汎用ロジックICは、論理演算など基本的な回路を1つの小型パッケージにまとめた集積回路です。

1つのパッケージには1つまたは複数の基本回路が搭載されていて、電力供給用ピンと入出力ピンを合わせたピン数も数ピンから数十ピンまでと、様々な規模の製品があります。

電子機器のネットワーク化が進むにつれ機器間のインタフェースを担う機能のニーズが高まり、単純な演算回路だけでなく、デジタル信号を高速伝送するためのバススイッチ、異なる電圧の信号線をつなぐためのレベルシフタなどの製品群もあります。

汎用ロジックICの使用用途

汎用ロジックICは、世の中に存在するほぼ全ての電気機器・電子回路に使用されます。

特定用途専用に開発された大規模LSIを搭載する電子機器であっても、汎用ロジックICは、LSI周辺で信号の変換やスイッチングを行うという重要なインタフェース部品として使用されています。

ただし、汎用ロジックICは回路数に比べてパッケージ面積が大きいため、小型軽量化が進む民生電子機器分野では、汎用ロジックICの代わりに、複数の機能を1つにまとめた専用ICが使われることが多く、この分野での汎用ロジックIC需要は低下しています。

汎用ロジックICの原理

汎用ロジックICは、デバイス構造によって3種類に分類されます。

- TTL(Transistor Transistor Logic):バイポーラトランジスタと抵抗とで構成されるロジックIC。古いタイプのデバイスですが、大電流駆動ができるという特長から現在も様々な場所で使われています。

- CMOSロジック(Complimentary MOSFET Logic):P-ch MOSFETとN-ch MOSFETを組合せたロジックIC。TTLに比べ消費電力が小さくコストも低いため、今日汎用ロジックICの主流になっています。

- BiCMOSロジック:入力部と論理回路部にCMOSを、出力部にバイポーラトランジスタを使い、消費電力を抑えて大電流駆動を実現したロジックICです。

汎用ロジックICには、上記のデバイス構造による分類の他、搭載機能、回路規模、電源レベル、パッケージタイプ、ピンの形状などによって、数多くのバリエーションがあります。

汎用ロジックICの機能としては、基本的な組合せ論理回路(AND, NAND, OR, NOR, XOR, NOT)の他に、ある条件下で入力データを保持するラッチ回路、クロック入力タイミングで入力データをラッチして保持するフリップフロップ回路、シリアル入力信号をパラレル出力信号に変換するシフトレジスタ回路などがあります。

また、副次的な機能として、入力信号の閾値にヒステリシスを持たせることでアナログ信号入力に対応するシュミットトリガや、入出力兼用信号の切り替え時に信号が衝突しないよう、H出力・L出力だけでなくオープン状態(ハイインピーダンス状態)もある3ステート出力などがあり、主機能との組合せから使用用途に最適な汎用ロジックICを選定することができます。

参考文献

https://toshiba.semicon-storage.com/jp/semiconductor/knowledge/e-learning/cmos-logic-basics.html

https://toshiba.semicon-storage.com/jp/semiconductor/product/general-purpose-logic-ics.html

https://jp.rs-online.com/web/c/semiconductors/logic-ics/