比色計とは

比色計とは、比色法が利用される計測機器の総称です。

ある一定の波長の光に対する透過率や吸収度を測定する分光光度計が、一般的に利用されています。比色法とは、さまざまな試験サンプルに特殊な試薬を加えて発色させ、その色自体の変化や色の濃さなどを比較し、濃度を測定する方法です。

水質調査においては、残留塩素濃度測定、pH測定、濁度測定、残留窒素測定、酸素濃度測定などに利用されています。そのほか、科学研究分野ではサンプルの精確な濃度決定に利用可能です。

比色計の使用用途

一般的な水質検査においては、採取された水に特殊試薬を加え発色させることで、下記の項目の精密測定に利用されています。

- 残留塩素濃度測定

- pH測定

- 濁度測定

- 残留窒素測定

- 酸素濃度測定

また、大気汚染調査においては、試験プローブを大気中にばく露した後一定量の水溶液で洗浄し、その溶液を比色検定することで、窒素酸化物や二酸化炭素濃度の測定が可能です。

比色計を用いた検定は水質調査のさまざまな項目や大気汚染調査などに利用されていますが、入射光の波長を適切に選択すれば、サンプル中の特定物質の濃度や量を決定することも可能です。

比色計の原理

比色計は測定サンプルに光を入射し、サンプルを透過した光の強度を測定する構造です。あらかじめ標準試料となる溶液の透過光強度を測定し、次にサンプルの測定を行います。

両者の透過光強度の比をとることで測定値とし、比色計を利用して、サンプルの透過度、濁度、吸収度の測定が可能です。

比色計の構造

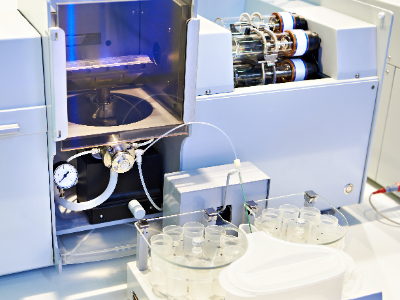

比色計の中でも広く普及している分光光度計は、以下のもので構成されています。

- 光源

- スリット

- 集光レンズ

- モノクロメーター

- サンプルホルダー

- 光検出器

- 測定器

- PC

研究用などの大型な機器の場合は、専用の解析ソフトを利用する場合があります。

比色計の種類

1. 分光光度計

物質の吸収または反射スペクトルを測定するための機器です。光源からの光を物質が吸収または反射し、その結果として生じるスペクトルを測定します。これにより、物質の色や化学的特性を分析することができます。

2. カラーメーター

特定の波長の光を使用して、物質の色を測定する機器です。物質が光を吸収するか反射するかに基づいて、その色を定量化します。

色彩計、色度計、色差計とも呼ばれ、比較的簡易な測定を行うのに適しており、教育や品質管理の分野でよく使われます。

3. RGB比色計

人間の視覚システムに基づいて設計された比色計で、人間の目と同様の感度を持つセンサーを使用して、物質の色を測定します。これにより、色の主要な特性であるRGB値やCIE色度座標などを計算できます。

4. pH比色計

専用の検査液を使用し、発色した色でpHを測定する比色計です。ガラス電極pHメーターと同等の精度で測定可能なものもあります。土壌や、水のpH測定によく利用されます。

5. ポータブル比色計

ポータブル比色計は、小型、軽量で持ち運び可能な比色計です。さまざまな場所に持ち運べることから、多用途に利用するとできます。低価格で、利便性も高いことから現場作業に最適です。

一方で、小型であることから測定精度が劣る場合や測定可能範囲が狭い場合があります。また、屋外で利用するときは周囲の光により、測定値に影響が出る可能性が高いです。

比色計のその他情報

ランバルトベールの法則

比色計はサンプルに光を照射し、透過した光の強度を測定します。測定した強度は、ランバルトベールの公式を利用して計算することで、光の強度を表す無次元量である吸光度を求めることができます。

ランバルトベールの公式: A = – log10 (I1/I0) = ECl = εcl

- 吸光度: A

- 入射した光の強度: I0

- 透過した光の強度: I1

- 比吸光度: E

- 濃度: C

- 媒質の長さ: l

- モル吸光度: ε

- 媒質のモル濃度: c

参考文献

https://www.jstage.jst.go.jp/article/kakyoshi/64/1/64_KJ00010235491/_pdf

https://axel.as-1.co.jp/asone/s/E0080300/

https://www.monotaro.com/k/store/%E6%AF%94%E8%89%B2%E8%A8%88/