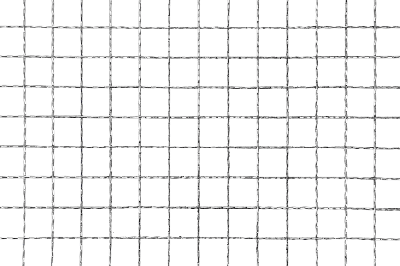

クリンプ金網とは

クリンプ金網とは、波状の線材を縦横直角に編み上げた金網のことです。

クリンプ (crimp) は、繊維のちじれを意味します。ウールや綿などにもあり、素材に保温性や弾力性を高める役割を担っています。クリンプ金網の場合は、金網が大きな荷重を受けた際に線材が変形し、荷重エネルギーを吸収するのが役割です。

クリンプ金網に使われる線材の波状のクリンプ形状は、線材を歯車に通すことによって成形します。つまり歯車のピッチが、線材に転写されます。波状に加工された線材は、目崩れしにくくなるのが特徴です。また、使用される線材は、亜鉛メッキ線、ステンレス戦、銅線、ビニール被膜線、鉄線などがあります。

さらに、これらの金網を二次加工することによって、補強した溶接金網や焼結金網、圧延金網などもあります。なお、クリンプ金網の仕様は「JIS G 3553:2002 クリンプ金網」として規格化されています。

クリンプ金網の使用用途

クリンプ金網は、主に建築や土木分野において、落下防護柵として使用されます。河川における人工的な斜面の法面 (のりめ) の地滑りや、斜面崩壊防止のために設置しています。

私たちの身近でみられるクランプ金網の例は、焼肉の焼き網です。建築における床材や砕石のふるい、農業、園芸における脱穀や土のふるいなどにも使用されます。一般生活用品では、間仕切りやフェンス、ベンチ、食品用のカゴや揚げ物用の油切りなどが挙げられます。

クリンプ金網の原理

クランプ金網がエネルギーを吸収する原理は、線材の引張りと、線材同士の摩擦によるものです。つまり、金網の線材が延びつつ、鋼線の交点でエネルギーを吸収します。

クリンプ金網が線材の引張りによってエネルギーを吸収しますが、ひし形や亀甲形状の場合は、伸びることでエネルギーを吸収します。吸収エネルギー量で比較すると、ひし形金網とクリンプ金網が、ひし形金網よりも大きなエネルギー量を吸収可能です。

ある試験によると、吸収エネルギーには2倍程度の差が確認されました。一方で、最大荷重で比較すると、ひし形金網と亀甲金網が、クリンプ金網よりも大きな荷重を受けることができます。

クリンプ金網のその他情報

1. クリンプ金網以外の金網

クリンプ金網以外にも、エネルギーを吸収するための金網があります。

ひし形金網 (JIS G 3552)

ひし形金網は、2本の鋼線が互いにジグザグしながら、網目がひし形になるように編んだ金網です。一般的なフェンスや防球ネット、落下防止柵として広く利用されています。

亀甲金網 (JIS G 3554)

亀甲金網は一般的に、鋼線を3回ねじり合わせた上で、六角形状の網目になるように編んだ金網です。鋼線同士がねじりねじり合わされていることによって、目が動かず外れることもありません。

主に建築用の保護材、家畜舎や防鳥用ネット、ゴルフ練習場の防球網などとして用いられています。

2. クリンプ金網と他の金網との違い

クリンプ金網とひし形・亀甲の大きな違いは前述した通り、エネルギーの吸収方法です。その他、網目の大きさも違いとして挙げられます。

クリンプ金網は線材のクリンプ (波状) 部分で交点を保持するため、線径が小さい線材であっても、比較的大きな網目の金網の柵が可能です。ただし、網目の大きさが線径の20倍を超えると、網目自体の安定性が失われます。

しかし、クリンプ金網は線径の4倍以上の網目からしか作成できません。線径の4倍よりも細かい網目が必要な場合には、平織の金網を使用します。なお、クリンプ金網のサイズや性能を表す名称は下記の通りです。

- メッシュ (N) : 網目の単位で1インチ (25.4mm間) の網目の数

- 線径 (d) : 線の直径

- 開き目 (w) : 線の間隔

- ピッチ (p) : 線の中心間距離でピッチ=線径+開き目

- 空間率 (開孔率) : Ao線の全面積に対しての網目の空間割合

参考文献

http://library.jsce.or.jp/jsce/open/00035/2015/70-01/70-01-0264.pdf

https://www.kanaamiya.net/index1119.html

http://www.iseya-k.co.jp/wordpress/wp-content/uploads/2019/09/wire-mesh-catalog-vol13-s.pdf

https://kikakurui.com/g3/G3553-2011-01.html