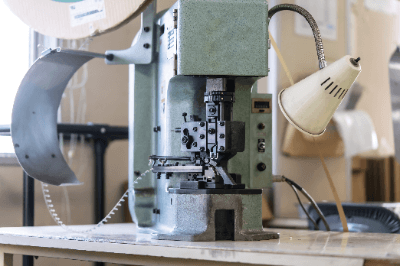

卓上切断機とは

卓上切断機とは、金属や鉱物などの硬度の高い材質を切断する電動工具です。

精密な切断が可能なうえ、小型で軽量なため、卓上でも使用できるほど取り回しが簡単です。振動が少なく運転音も小さいので、作業環境に左右されないという利点があります。

卓上切断機の砥石材質は、アルミナやダイヤモンドなどさまざまで、特徴はそれぞれ異なります。刃の動きも上下方向や前後方向、揺動切断、可変速切断など、多くの方法があり、用途に応じて適切なものを選ぶことが重要です。金属加工業者や工場の製造ラインなどで広く使用されていますが、DIYやホビー用途にも人気があります。自宅で簡単に切断加工を行うことも可能です。

卓上切断機は、硬度の高い材質を切断する際に必要な高い切削力が特徴です。そのため、切断面が美しく整然としており、加工品質に優れたものが作れます。また、卓上で使用するため、比較的コンパクトなサイズにまとめられ、収納や持ち運びにも便利です。

卓上切断機の使用用途

卓上切断機の主な使用用途は、小型で硬度の高い材質の切断です。具体的には、宝石類や金属片、電子基板やセラミックスなどが挙げられます。また、研究開発の分野でも、試験用や顕微鏡用に金属や材料を切断したり、材料の断面観察や試験片を作成したりするなどの使用用途があります。

工業用途では、自動車部品の加工、航空機部品の加工、建築資材の加工など使用分野は幅広いです。DIYやホビー用途にも人気があり、自宅で金属やプラスチックなどの材料を切断して加工できるため、ジュエリー作りやミニチュアの製作などにも使用されています。

卓上切断機の原理

卓上切断機は、切断刃で対象物を切断します。切断刃の下部が冷却液に浸かり、切断時に発生する高温を冷却液が吸収することで、刃と加工対象物の接触面に常に冷却液が入り込みます。そのため、加工対象物に焼けや変形などが起こらずに美しい切断面を加工することが可能です。

卓上切断機の切断方法には、上下や前後の運動による切断刃、揺動切断、可変速切断などがあります。上下や前後の運動による切断方法では、刃を対象物に接触させ、刃を運動させることで対象物を切断します。揺動切断では、刃を揺動させることで常に切断部分と刃が接触する面に冷却液が入り込みます。可変速切断では、回転速度を変えることで、加工対象物の硬度に合わせた加工が可能です。

卓上切断機のその他情報

卓上切断機と併用する機械

卓上切断機は、小さな部品や材料の切断に適した精密加工機ですが、単体で完結するわけではありません。実際の加工現場では、マイクロスコープや研磨機、研削機、洗浄機、乾燥機などと併用します。

卓上切断機は、1つの工程として使われることが多いため、他の加工機との併用が必要になります。それぞれの機械を組み合わせ、より高精度な加工を実現するための工程を設計することが重要です。

1. マイクロスコープ

卓上切断機と一緒に使われることが多いのが、マイクロスコープです。加工対象物の微細な部分を見られるため、正確な位置で切断作業を行えます。また、切断後には切断面の状態を確認でき、精度の高い加工を実現します。

2. 研磨機や研削機

卓上切断機によって切断された部品や材料を次の工程で使うためには、その形状が正確であることが重要です。そこで、切断後の研磨や仕上げ作業には、研磨機や研削機が使われます。これらの機械によって切断面を平滑化し、精度の高い部品を作り上げることが可能です。

3. 洗浄機・乾燥機

卓上切断機を使って切断された材料を次の工程で用いる場合には、加工面の汚れを取り除く必要があります。そこで、洗浄機や乾燥機を併用することで、加工面をクリーンに保ち、部品の品質を向上させることができます。

参考文献

https://www.stc-jp.co.jp/

https://www.stc-jp.co.jp/products/kishu_search/setsudan/toishi_setsudan/

https://www.sekiyarika.com/tube/setudanki.html