温度指示計とは

温度指示計とは、測定された物体・環境の温度を表示する装置です。

温度指示計を使用することで、物体や環境の温度を正確に測定することができます。温度監視は、製造プロセスや実験などのさまざまな分野で重要です。温度が所定の範囲を逸脱すると、機械の故障や安全上のリスクなどが発生する可能性があります。

また、温度指示計はリアルタイムで温度の変化を表示する製品がほとんどです。これにより温度以上の発生を迅速に察知し、必要な措置を講じることが可能となります。

ただし、温度指示計用の温度センサーにはさまざまな種類が存在します。温度指示計の仕様と合致したセンサーを選択しなければ、正確な結果が得られない場合があります。

温度指示計の使用用途

温度指示計はさまざまな分野で使用される機器です。以下は温度指示計の使用用途一例です。

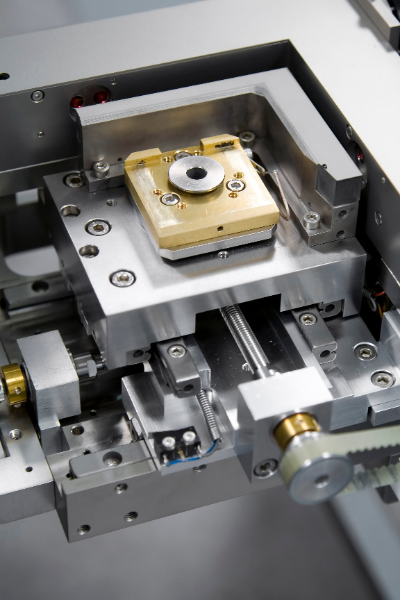

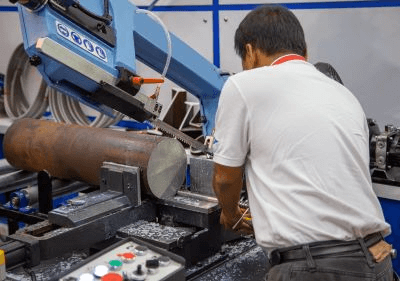

1. 工業プロセス

工場や製造プロセスにおいて、温度監視と制御は非常に重要な要素です。温度指示計を使用することで温度のモニタリングが可能なため、幅広い製造現場で用いられます。

セラミックスや陶器などの焼成プロセスでは、オーブンや窯内の温度を監視し、所定の温度範囲を維持するのに使用されます。また、金属やプラスチックなどの材料溶解プロセスでは、正確な温度制御のために使用されることも多いです。圧延プロセスや熱処理プロセスにおいても、温度指示計が広く使用されます。

適切に選定することで、-200℃から1,800℃までさまざまな温度帯を測定することが可能です。したがって、有機高分子から無機材料の製造まで広く使用することが可能です。

2. 食品産業

食品の品質と安全性は、温度管理に大きく依存しています。温度指示計は食品加工業者やレストランで使用され、食品の適切な温度管理をサポートします。食中毒の予防や品質管理の面から重要な機器です。

また、食品や飲料の製造において、発酵プロセスでは適切な温度制御が必要です。温度指示計は発酵槽や発酵装置に取り付けられます。発酵プロセス中の温度を監視し、酵母や微生物の活動に最適な温度環境を作り出すために使用されます。

3. 医療

温度の正確な測定は、医療診断や治療において重要です。病院や医療施設では、体温計や手術中の組織温度モニタリングなど、患者や医療器具の温度管理に温度指示計が使用されます。

温度指示計の原理

温度指示計は、さまざまな原理に基づいて温度を測定します。気温計などでは、物体膨張の原理を利用して温度を表示します。ガラス管内に封入された膨張性液体が温度の変化に応じて膨張・収縮します。

液体の膨張・収縮によって液面が変化し、それに基づいて温度を表示することが可能です。測温抵抗体などでは、抵抗の温度依存性を利用して温度を表示します。抵抗体の抵抗値は温度に応じて変化し、抵抗信号を電気回路で処理して温度を表示する製品が多いです。

熱電対などでは、熱起電力の原理を利用しています。熱電対は異なる金属線2本で構成され、一端に温度が加えられると温度差によって熱起電力が生じます。この熱起電力を測定し、それを温度と関連付けることで温度表示していることが多いです。

温度指示計の種類

温度指示計はさまざまな種類が存在します。以下は温度指示計の種類一例です。

1. ガラス管温度計

ガラス管温度計は、膨張性の液体を用いて温度を測定し、液体の膨張・収縮によって温度を表示します。一般的には直接目盛りがついたガラス管で温度を読み取ります。古くから使用される温度指示計です。

構造が簡単で安価な点が特徴です。ただし、温度指示の確認は目視となるため、人によってばらつきが発生します。過去は膨張性液体に水銀を使用した製品もありましたが、現在では極めて稀となりました。

2. デジタル指示計

数値表示やデジタルディスプレイを使用して温度を表示する温度指示計です。センサーによって温度を検知し、デジタル回路によって測定結果を数値化して表示します。高い精度と読み取りの簡便さが特徴です。

1つの製品でさまざまなセンサーに対応している場合もあります。測温抵抗体や熱電対などの温度センサーを配線接続して使用することが多いです。

測温抵抗体は温度によって抵抗が変化する温度計で、指示計で抵抗を測定して温度を表示します。現在はPt100Ωの規格が主流となっています。0~200℃までの比較的低温で使用できます。

熱電対は温度によって電圧が発生する温度計で、指示計で電圧を測定して温度を表示します。主に高温で使用される場合が多いです。熱電対は材料によって種類と測定範囲があり、1,000℃前後の高温では熱電対Kが使用され、さらに高温の測定ではRやBが使用されます。

3. 放射温度指示計

赤外線放射を検出して温度を測定する温度指示計です。非接触で温度を計測できるため、高温の物体や電気的に感受性のある物体の測定に適しています。熱画像として温度分布を表示することも可能です。

参考文献

https://www.fa.omron.co.jp/products/family/589/

https://www.rkcinst.co.jp/products_category/indicator/