サーモモジュールとは

サーモモジュール (英: Peltier device) とは、電流を流して冷却・加熱させる熱電素子のユニットです。

ペルチェモジュールや熱電クーラーとも呼ばれます。サーモモジュールは、各種の冷却・加熱装置に使用される半導体素子のモジュールです。流れる電流の方向をクイック変換することによって、対象物の温度制御管理を高精度に、かつ素早く加熱・排熱させることができます。

この現象は電流が流れるとペルチェ効果が起きることによるもので、工業用としてのみでなく、身近な日常生活用品にも取り入れられています。ペルチェ効果は、フランスの物理学者ジャン・シャルル・ペルチェが1834年に発見した現象です。発見当時は2つの異なる金属を使用しましたが、現在では効率の良い半導体が使われます。

サーモモジュールの使用用途

サーモモジュールの素子は一般に、クリーンな素子として幅広い分野で活用されています。例えば、計測・分析分野では、分光光度計やガス分析装置の除湿に、光学分野ではプロジェクターや監視カメラの冷却などに用いられています。

また、小型・軽量・フロン不要といった特徴を有しており、民生分野ではコンピュータのCPUの冷却やエアコン、空気清浄機、ドライヤー、クーラーボックス、ワインクーラー、医療機器などが用途です。生産コストの低減や高い信頼性を期待できることから、身近な家電民生品にも採用されています。

サーモモジュールの原理

1. ペルチェ効果

サーモモジュールは、2種類の金属の接合部分に直流電流を流すことによって、片方の金属からもう一方の金属へと熱が移動する現象を利用しています。これをペルチェ効果と呼び、サーモモジュールに直接電流を流すと素子の両面に温度差が生じます。

このとき低温側で吸熱、高温側で発熱作用が起きることにより、熱が低温側から高温側へ移動することが可能です。さらに、電流の極性を変化させることによってポンピングする熱方向を変え、また与える電流の大きさを変化させることによって熱量の大きさも変えることが可能になります。

このペルティエ効果を利用して、冷却・加熱・温度制御を容易に行うことができます。

2. 熱電半導体素子

近年、最も採用されている熱電半導体素子は、NとPの特性を明確に持つブロック、もしくは適切にドープされたビスマステルライドの合金を溶接したものです。材料に方向性があることが特徴です。そして、N材料のもつ余分な電子とP材料の不足電子に差が生じることで、熱エネルギーを移動させるのが原理です。

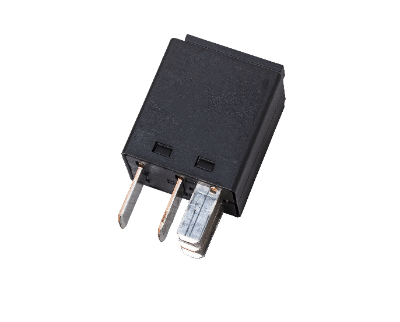

サーモ・モジュールはPとNの半導体素子を、PN交互に直列に接続したパターンをセラミクス基板で挟み、ユニット化したものです。

サーモモジュールのその他情報

1. サーモモジュールのメリット

冷却装置は、一般に冷媒を使用して、コンプレッサなどの機器が必要です。一方、サーモモジュールは冷媒・コンプレッサが不要で、小型・軽量・無振動などのメリットがあります。また、環境に優しい冷却・加熱装置と言えます。高精度の温度制御ができるのも利点です。ただし、効率の面では改善の余地があります。

電子装置の冷却に多く使用されるヒートシンクは、放熱のみです。一方、サーモモジュールは環境温度以下まで冷却が可能であり、効率的な冷却が可能です。

2. サーモモジュールの用途拡大

光通信網に使われる半導体レーザーは、通信情報伝達を安定して行うために、レーザーの波長を一定に保つ必要があります。波長を安定させるのに重要なのは、温度です。この用途にサーモモジュールが多く使われるようになっています。

また、家電製品でイオン発生器が付いた商品が発売されています。浄水式では、カビや雑菌の発生源となる成分が放出されされますが、サーモモジュール式は、空気中の水分を冷やして結露させることで、有害成分のない、きれいなイオンを省電力で発生できます。

さらに、病原体の有無を検査するPCR法は、DNAの反応を増幅して検査します。この場合、精密な温度制御による正確な温度サイクルが必要のため、サーモモジュールが使用されます。PCR検査装置の小型化・卓上化が可能になり、最近では、複数個の検体容器を搭載してパラレルに高効率な検査が可能です。

参考文献

https://www.yhtc.jp/

https://www.z-max.jp/peltier/about/

http://ferrotec-global.com/tech_2_2.php?lang=ja