監修:三井化学株式会社

バイオマスプラスチックとは

バイオマスプラスチックとは、再生可能なバイオマス資源を原料に、化学的もしくは生物学的に合成した高分子材料です。

必ずしも生分解性を有しているわけではありませんが、バオマスプラスチックに含まれる炭素分 (C) はもとは植物の光合成により大気中から吸収・固定化された由来のものです。そのため、最終的にプラスチックを焼却したり、分解しても、そこから発生する二酸化炭素はもともと大気中にあったもので、二酸化炭素の総量を増やすわけではないとみなすことができます。

つまり、大気中から吸収した二酸化炭素と焼却・分解時に発生する二酸化炭素の総量が同じになる、まさしくカーボンニュートラルな素材といえます。

バイオマスプラスチックの使用用途

バイオマスプラスチックは、環境対策の強化に伴って、様々な分野で使用されています。具体的な使用用途は、以下の通りです。

- 自動車

シート用クッション材、コーティング材、内装材、自動車用部品など

- 食品

パッケージ、容器・トレー、包装用接着剤など

- 日用品

レジ袋、シャンプー容器、化粧品容器、玩具 (おもちゃ) など

- 医療

錠剤・カプセルの包装シート、医薬品用一次包装容器など

- 衣料繊維

- その他

雑貨や土木・建築、ICT 関連製品などにも使用されています。

バイオマスプラスチックの原理

バイオマスプラスチックは、再生可能なバイオマス資源 (生物資源) を原料に、化学的もしくは生物学的に合成した高分子材料です。例えば、二酸化炭素を固定化する光合成により生育する植物を原料としたプラスチックのことです。

そのため、バイオマスプラスチックを焼却処分して二酸化炭素を排出しても、生育時の二酸化炭素の吸収量と焼却時の二酸化炭素の排出量の総量がプラスマイナスゼロとなり、高いカーボンニュートラル性を発揮できます。また、バイオマスプラスチックには生分解性のものと非生分解性のものがあります。

生分解性のものは、最終的に水と二酸化炭素に分解されますが、バイオマス由来であれば、焼却時と同様に二酸化炭素の排出はニュートラルになります。一方、石油由来の生分解性プラスチックは、分解時に二酸化炭素を増加させることになります。

このように、バイオマスプラスチックはプラスチックにカーボンニュートラル性を持たせることができる注目の素材であるのと同時に、原料は植物などの再生可能な生物資源であるため、石油由来の原料に比べて枯渇の心配が無いことも特徴の1つです。

バイオマスプラスチックの種類

バイオマスプラスチックには、大きく分けて3つの種類があります。その原料としては、サトウキビやとうもろこし、またその非可食部をなど様々なバイオマス資源が利用されています。

1. 生分解性バイオマスプラスチック

生分解性バイオマスプラスチックとは、原料がバイオマス資源かつ生分解性を有するプラスチックです。代表例は、ポリ乳酸やポリヒドロキシアルカノエート (PHA) などです。中でもポリ乳酸は、数ある生分解性プラスチックの中で最も商業化が進んでいます。ただし、成形が難しいことや価格が高い、強度が低い、耐久性が低いなどの理由から、限定的な普及に留まっています。また、どのような状況でも分解するわけではなく、コンポストなど一定条件下で分解が促進されるものです。

2. 非生分解性バイオマスプラスチック

非生分解性バイオマスプラスチックとは、原料がバイオマス資源ですが、生分解性を有していないプラスチックです。バイオポリエチレンやバイオポリアミドなどが代表例です。生分解性はありませんが、カーボンニュートラルを達成できます。生分解性プラスチックよりは扱いやすいものの、汎用プラスチックに比べ価格が高いことから限定的な利用に留まっています。

3. 部分的バイオマス原料プラスチック

部分的バイオマス原料プラスチックとは、原料の一部としてバイオマス原料を使用して製造されたプラスチックです。例えば、バイオマス由来のエチレングリコールと石油由来のテレフタル酸を重合して製造されるバイオPETなどが該当します。また、ポリ乳酸の共重合物や酢酸セルロース系もこの分類に属します。他にも古米や木粉などを混ぜ込んだ部分的バイオマスプラスチックもあります。

バイオマスプラスチックのその他情報

1. 生分解性プラスチック、バイオマスプラスチックとの関係

バイオマスプラスチックと生分解性プラスチックの違いは、バイオマスプラスチックは「原料により定義されたもの」で、生分解性プラスチックは「機能により定義されたもの」であることです。

バイオマスプラスチックはこれまで述べてきたように、原料として再生可能なバイオマス資源を使用し、化学的もしくは生物学的に合成した高分子材料です。バイオマスプラスチックの中には生分解するものと生分解しないものが存在します。

これに対して生分解性プラスチックは、環境中の微生物の働きによって分解される性質を持つプラスチックで、原料が必ずしもバイオマス由来とは限りません。例えば、ポリブチレンアジペートテレフタレート (PBAT) は、化石資源由来で石油から作られるものとバイオマス由来でサトウキビから作られるものがあります。生分解性プラスチックは、レジ袋や商品包装、水切りネット、パソコン部品、土のう袋、釣り糸、農業用マルチシートなどに使用されています。

なお、バイオマスプラスチックと生分解性プラスチックを総称したものを「バイオプラスチック」と呼んでいます。言葉が似通っているため分かりにくいのですが、「バイオプラスチック」という言葉が使用されている場合、正確にはバイオマスプラスチックと生分解性プラスチックの双方を含んでいることになります。

2. バイオマスプラスチックを取り巻く環境

環境問題とりわけ地球温暖化に対する世界的な取り組みは、1997年に制定された京都議定書に端を発します。地球温暖化は二酸化炭素を始めとする温室効果ガスによるものとされ、その排出を抑える国際的な枠組みが制定されました。京都議定書による枠組みへの対象国は先進国に限定されていましたが、2013年に制定されたパリ協定では途上国も含めた枠組みになっています。

こうした背景により、各国で二酸化炭素排出量を削減するための取り組みがなされており、バイオマスプラスチックへの転換もその1つです。しかしながら、バイオマスプラスチックへの切り替えには、品質面の課題もあることからまだ広く普及していないのが実態です。

3. 社会全体のバイオマス度を高める「マスバランス方式」

カーボンニュートラル社会の実現に向け、現在、社会全体のバイオマス度を高めるアプローチとして「マスバランス方式 (物資収支方式) 」が注目され始めています。

これは「原料から製品への加工・流通工程において、ある特性を持った原料 (例: バイオマス由来原料) がそうでない原料 (例: 石油由来原料) と混合される場合に、その特性を持った原料の投入量に応じて、製品の一部に対してその特性の割り当てを行う手法」 (環境省バイオプラスチック導入ロードマップ) を言います。

マスバランス方式によるバイマスプラスチックは、石油由来のプラスチック・化学品と物性が全く変わらないことに加え、これまで難しかった素材でもバイオマス化が可能となるなどのメリットがあります。

また、近年では、一部の化学メーカーにおいて、基礎化学品を生み出す化学プロセスの最上流部にバイオマス由来の炭化水素原料を投入することにより、根本的にプラスチックをバイオマス化させていく取り組みもスタートしており、これにより様々なプラスチックをバイオマス化することが可能になってきました。このアプローチは前述のマスバランス方式の仕組みで提供されることとなり、プラスチックの物性は従来の石油由来品と同等であるため、プラスチックのバイオマス化はこれから大きく進んでいくことが期待されています。

4. バイオマスプラスチックの問題点

通常のプラスチックと同様に、バイオマスプラスチックにもマイクロプラスチック問題があります。現在多く使用されている部分的にバイオマスを混ぜ込んだプラスチックも一部のみが生分解性であるものが多く、分解されずに残ったプラスチック片は外部環境により粉砕され小さくなりますが、短期間では分解されません。

最終的には、数μm~数十μmサイズのマイクロプラスチックとなり、有害物質を吸着しやすくなるため、これが動物の体内に蓄積され食物連鎖の過程で生態系や人体に悪影響を及ぼすのではないかと考えられています。

ただ、マイクロプラスチックの問題は、廃プラスチックをいかに街から自然に流出させないかが焦点になります。そのため、ポイ捨てや不法投棄、または集積所からのごみ漏洩を無くすことが、この問題の根本的な解決につながります。ポイ捨てや不法投棄に関しては「ごみを自然に流出させない」という意識の向上と行動変容が重要であり、集積所からのごみ漏洩に関してはハード面を含めて漏洩させない仕組みをつくっていく必要があります。

バイオマスプラスチックに限らず、プラスチックという素材を上手く使いこなしていくためには、製造・販売を行う企業から一般消費者の一人ひとりに至るまで、社会全体で環境意識を高めながら、環境負荷低減に向け必要な施策を多角的に講じていくことが重要になります。

参考文献

http://www.env.go.jp/council/03recycle/y0312-02/y031202-5r.pdf

https://www.mri.co.jp/knowledge/column/20190408.html

http://www.jbpaweb.net/

https://style.nikkei.com/article/DGXMZO38100800S8A121C1000000/?page=2

http://www.jbpaweb.net/gp/

https://www.mri.co.jp/knowledge/column/20190408.html

本記事はバイオマスプラスチックを製造・販売する三井化学株式会社株式会社様に監修を頂きました。

三井化学株式会社のカーボンニュートラル、サーキュラーエコノミー社会の実現に向けた取り組みはこちら

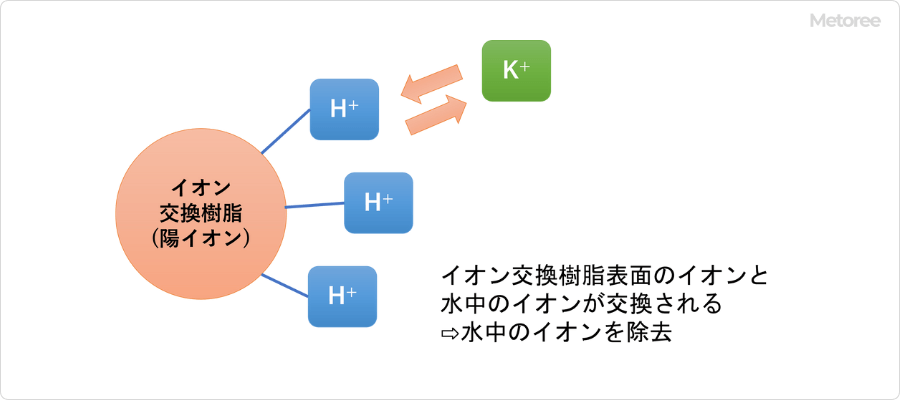

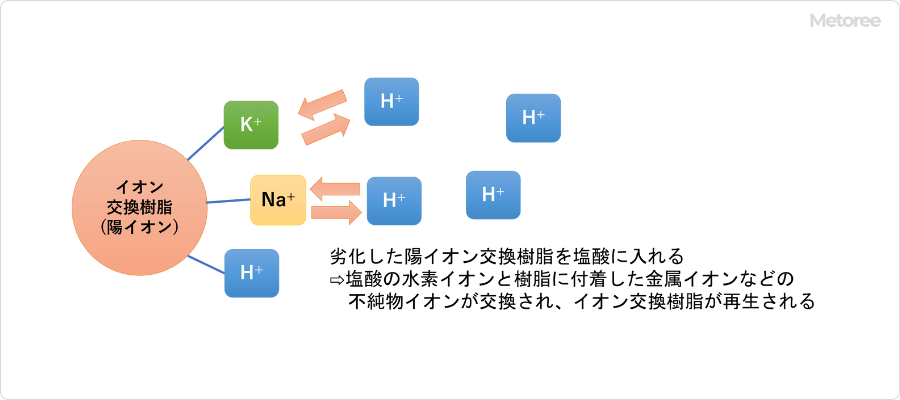

イオン交換樹脂は水を浄化するために用いられます。

イオン交換樹脂は水を浄化するために用いられます。