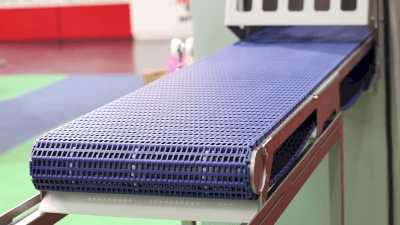

プラチェーンコンベヤとは

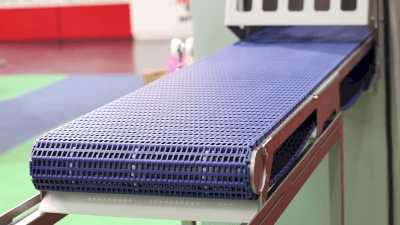

プラチェーンコンベヤ (英: Plastic Chain Conveyor) とは、搬送部分にプラスチック製チェーンを用いたコンベヤです。

特に軽量な製品や食品、電子機器などを効率的に移動させるのに適しています。プラチェーンコンベヤ自体も軽量かつ取り扱いが容易で、設置や保守作業が比較的簡単です。一般的には、金属製よりも環境に対する影響が比較的少ないため、持続可能な運搬ソリューションとしての利点もあります。

また、プラスチックの材料は金属と比較して静かで、作業環境の騒音を軽減します。曲線や傾斜に沿った運搬が可能で、複雑なレイアウトや配置に対して有利です。これにより、スペース効率を最大限に活用できます。

プラチェーンコンベヤの使用用途

プラチェーンコンベヤはさまざまな産業で使用されており、その柔軟性と軽量性から多くの用途に適しています。以下は、プラチェーンコンベヤの一般的な使用用途です。

1. 物流

物流におけるプラチェーンコンベヤの主要な用途は、商品の運搬と仕分けです。大規模な倉庫や配送センターでは、商品をピッキングするためにプラチェーンコンベヤを使用します。商品はコンベヤ上に配置して効率的に指定された場所に運ばれ、正確で効率的な注文処理が可能です。

2. 食品産業

食品産業では、プラチェーンコンベヤは食品の運搬に広く使用されます。食品の衛生基準が非常に厳格であるため、プラスチック製のコンベヤが最適です。

食品の包装ラインなどで使用され、食品を適切に運搬してパッケージに詰め込みます。また、焼き物や熱した食品のクーリングラインでも使用され、食品を冷ますのに用いる場合も多いです。

3. 医療機器

医療機器産業では、プラチェーンコンベヤが医療機器の製造プロセスに使用されます。手術室で使用される医療機器の組み立てラインや検査ラインで、部品や製品を清潔な環境で運搬するのに有利です。衛生基準を守るために、プラスチック製のコンベヤが好まれます。

4. 電子機器

電子機器製造業界では、プラチェーンコンベヤが部品や製品の運搬に使用されます。電子機器の基板を組み立てるラインでは、部品を運ぶのにプラチェーンコンベヤが適しています。また、電子機器のテストラインでも使用され、製品を自動的にテストステーションに移動させる役割を果たすことも可能です。

プラチェーンコンベヤの原理

プラチェーンコンベヤは、プラスチック製チェーンを使用して物品や製品を運搬する装置です。その原理は、チェーンがループ状に回転して物品が運ばれる仕組みに基づいています。プラチェーンコンベヤの中心的な要素は、プラスチック製チェーンです。

このチェーンはリンクと呼ばれる部分から構成されており、これらのリンクが連結されて長いループを形成します。チェーンは一般に、横方向と縦方向の移動を可能にするために、特定のパターンでリンクが配置されていることが多いです。

プラチェーンコンベヤのチェーンを駆動するためには、一般的に電動モーターとプーリーが使用されます。モーターはチェーンを回転させ、プーリーはチェーンを引っ張って運動を発生させる仕組みです。これにより、チェーンがコンベヤの上を動いて物品を運びます。

ただし、プラスチック製のため、高温に弱いというデメリットがあります。揚げ物などの高温食品を搬送する場合には不向きです。60℃程度が上限の製品が多く、これ以上の温度を搬送する場合にはステンレス製コンベヤなどを使用する必要があります。

プラチェーンコンベヤの選び方

プラチェーンコンベヤを選ぶ際には、いくつかの重要な要因を考慮する必要があります。以下はプラチェーンコンベヤの選定要素一例です。

1. コンベヤの寸法

コンベヤの長さは、運搬する物品や製品のサイズ、および運搬ルートに合わせて決定されます。必要なコンベヤ長を正確に計算し、製品を運搬するのに十分なスペースが確保されるようにします。また、将来的な拡張や変更にも対応できるように、余裕を持たせることが重要です。

コンベヤの幅は、運搬する物品や製品のサイズに合わせて選択されます。物品がコンベヤ上にしっかりと収まるようにするために、適切なコンベヤ幅を選ぶことが大切です。

2. 速度

コンベヤの速度は、運搬物の種類やプロセスに応じて選択されます。高速での運搬が必要な場合や、品質管理のために一定の速度が必要な場合など、要件に合わせて速度を調整します。また、インバータなどを使用した製品は可変速も可能です。

3. フレームの材質

コンベヤのフレーム材質は、使用環境や運搬物の特性に合わせて選ばれます。一般的なフレーム材質には、ステンレス鋼やアルミニウムなどがあります。食品産業では、衛生基準を満たすためにステンレス鋼やプラスチック製のコンベヤが選ばれることも多いです。