高精度温度計とは

高精度温度計とは、温度計の中でも高精度に温度を計測できる精密温度計測器のことです。

温度センサとあわせて使います。計測機本体と温度センサを併用して用いることで、正確な温度の計測が可能です。そのため、温度の調整や温度計の校正などに使用されています。

温度センサには、熱電体センサや測温抵抗体センサなどが用いられており、それぞれ特徴が異なるため、使用用途に適した温度センサを選択することが重要です。

高精度温度計の使用用途

高精度温度計は、温度計を校正する際に使用します。温度センサを組み合わせて用いることで温度の調整を行い、普段使いの温度計の校正温度が正しいかを確認します。しかし、高精度温度計は、普通の温度計よりも高額であったり、大型である分使い勝手は劣ったりするのが欠点です。

温度センサによってあらかじめ校正済みの正しい温度データをメモリーに内蔵し、高精度温度計のメモリーに内蔵されていないタイプでは外付けメモリーに保存します。このメモリーのデータを読み込むことで、高精度での計測が可能です。JISの温度許容差で定義されている誤差よりも、計測器やプローブの個体差も含めた精密な調整ができます。

高精度温度計の原理

図1. 温度計の原理

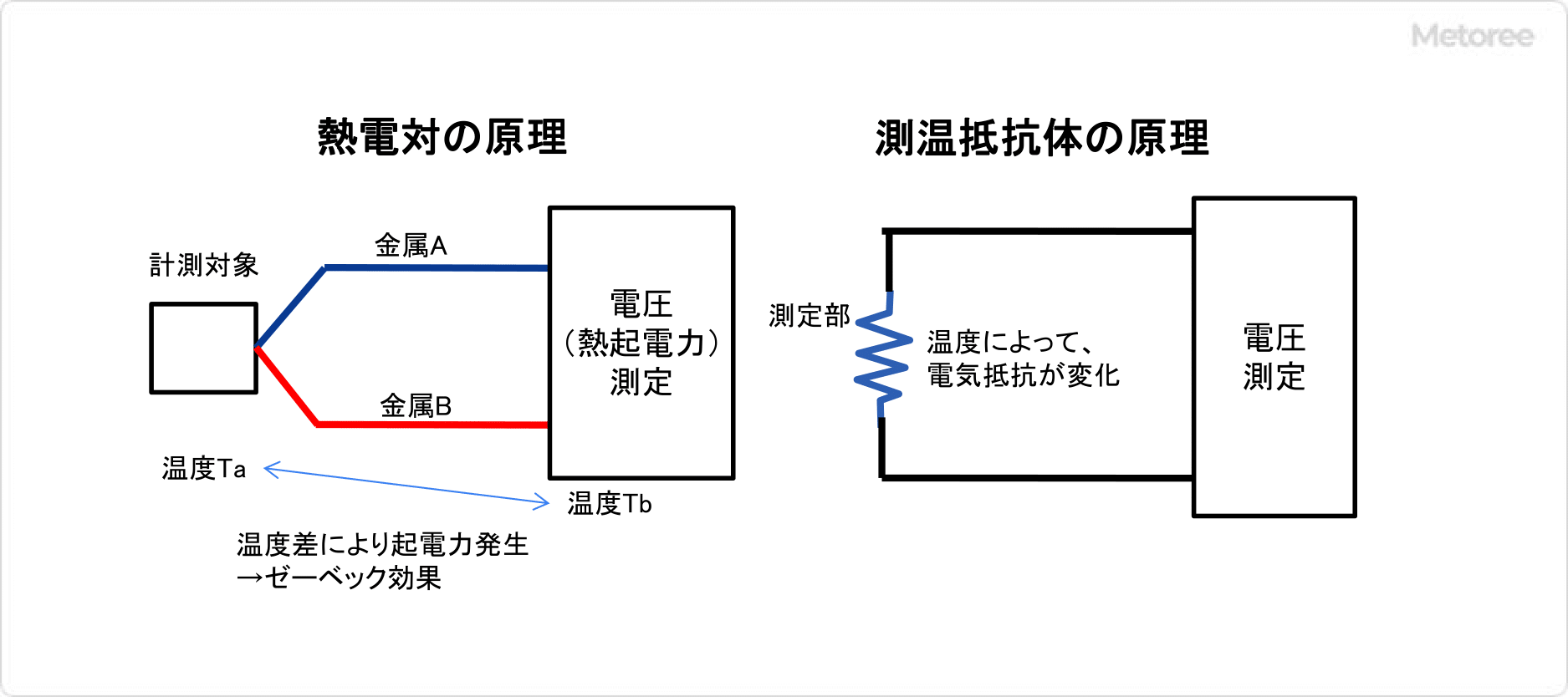

工業的によく用いられる温度センサには、熱電対と測温抵抗体があります。

1. 熱電体による温度センサ

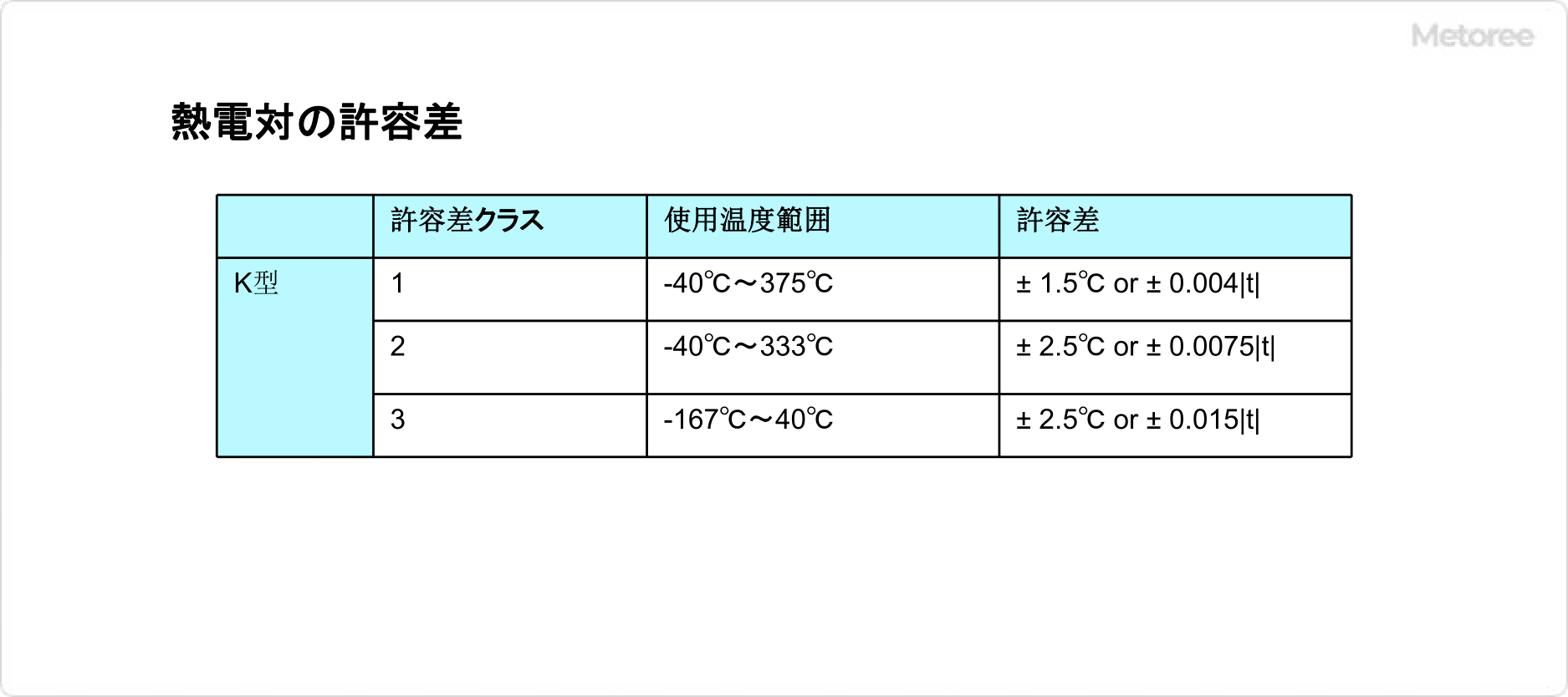

図2. 熱電対の温度許容差

熱電体による温度センサは、2種類の異なる金属導体を組み合わせた温度センサのことです。異なる金属の接点に温度差が生じると金属同士の間に電圧が生じ、熱起電力が発生するゼーベック効果を利用して電圧を測定することで、温度を正確に計測しています。

小型化できることから、くる応答の速さと高温でも計測が可能なことが特徴です。熱電対の先端 (異なる金属線が接着されている部分) のみが測定部だと誤解しがちですが、異なる金属線の間で発生する起電力が測定対象になるため、導線部も含めた温度差が重要になります。測温抵抗体よりも温度許容差としては大きめです。

2. 測温抵抗体による温度センサ

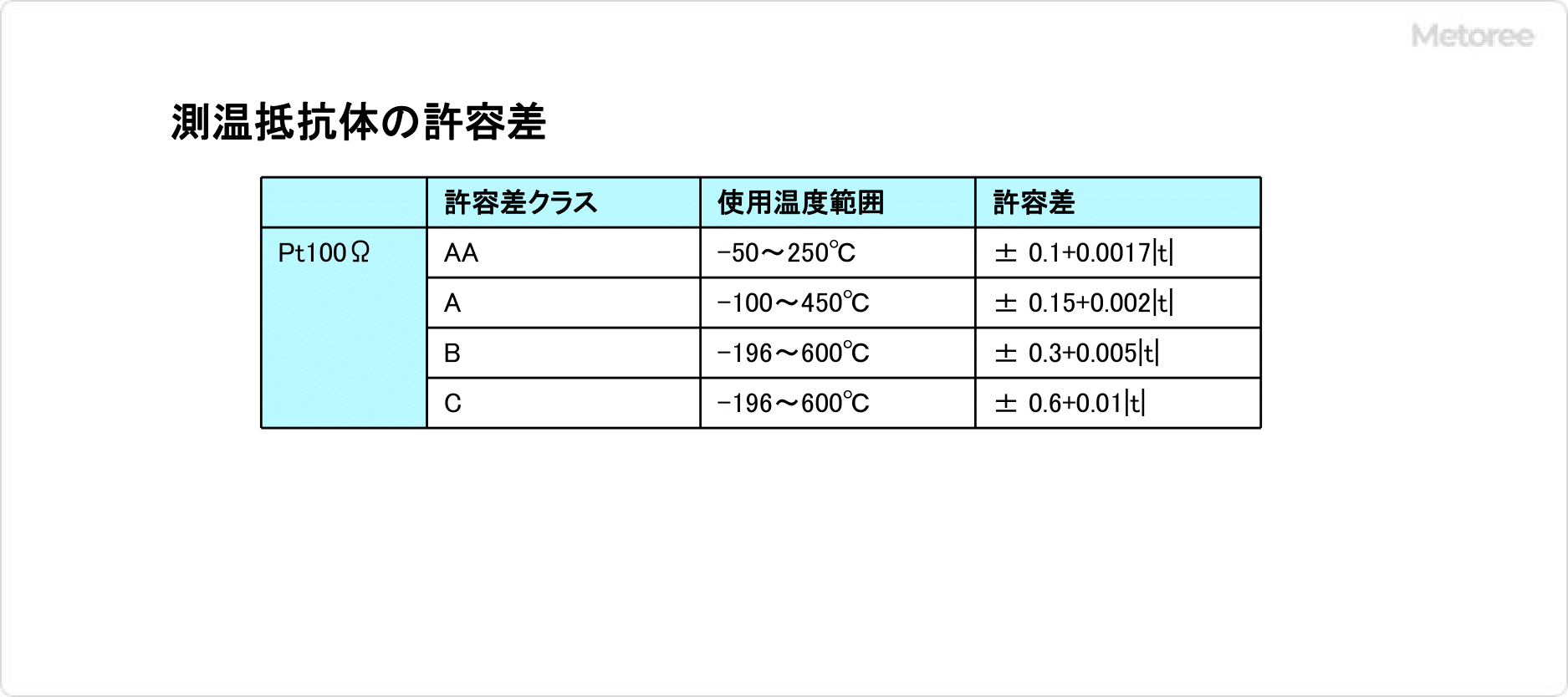

図3. 測温抵抗体の許容差

測温抵抗体による温度センサは、温度上昇にあわせて金属の電気抵抗が大きくなるという原理を利用したものです。純度の高い白金やニッケルなどを素線の材料として使用しています。

熱電体と比べて高温での使用ができず、カバー範囲は狭いです。しかし、低温から中温の領域で非常に高精度な温度の検出をすることができることや安定度が高いことが特徴です。

温度計の一般許容差は、JISにより規定されています。高精度温度計は通常の温度計と原理的には同様ですが、その中でもクラスの高いものを使用し、校正などをしっかり行うことで精度を保っています。

高精度温度計のその他情報

1. 高精度温度計の測定誤差

いくらスペック上厳密な校正を行っても、環境にあわない測定をすると正しい温度は測定できません。代表的な誤差要因は以下の通りです。

測温抵抗体の誤差要因

- 通電電流による自己加熱の影響

- 測定対象の温度変化による熱衝撃の影響

- 振動、衝撃の影響

そのほか、異常電圧、電流 (落雷、高圧放電等) の影響や絶縁抵抗の低下による影響も要因として挙げられます。

2. 熱電対の誤差要因

最もよく使われるK型熱電対の誤差要因は以下の通りです。

還元性雰囲気における酸化

K型熱電対を800~1,000℃間の高温還元性雰囲気下で使用すると、数百℃も測定値がずれる場合があります。これはK型熱電対+側で使用されているクロメル線の表面酸化皮膜が還元性雰囲気の影響によって還元され、その後酸化しNiCr2O4が生成するために起こるためです。特に水素ガスは高温において一部の金属保護管を透過してしまうため、水素透過の少ないシース材を使用することが大切です。

シース中間温度による影響 (シャントエラー)

シースが測定対象温度よりも高温部に接触していると、測定対象部よりも高めの温度になります。これは800℃以上の高温でシース内部にある無機充填物の絶縁抵抗が低下するためです。設置方法に注意し、素線間の絶縁距離が大きくなるよう外径の太いシースを選択するのが有効的です。

K型熱電対の不可避誤差 (ショートレンジオーダリング)

K型熱電対を300~550℃の温度で使用すると、熱起電力の特性が変化し、誤差が生じる場合があります。これはクロメル合金の金属組織が300~550℃の温度で熱起電力が増加するためです。650℃以上に加熱すると元の特性に戻ります。

外部からの電気的影響

発電機やモーター等から発生するノイズが、誤差を引き起こす場合があります。ノイズの影響を最小限にするためにはシールド付き補償導線を使用します。シールド付き補償導線を使用しなかったり、2点接地型を用いたりすると、遮蔽効果が減少したり、かえって誘導電流を拾ったりする可能性もあるため、一般的には1点接地が推奨されます。

補償導線を使用しない場合の影響

熱熱電対は先端部の温度ではなく、先端と導線でつないでいるところの「温度差」が起電力となって測定されています。そのため、導線でつないでいるところまでが起電力発生部です。しかし、すべてを熱電対線にするとコストがかかったり、抵抗値が高くなりすぎるため補償導線が使われます。

なお、補償導線とは、組み合わせて使用する熱電対とほぼ同じ熱起電力である導線のことです。たまに熱電対の原理を勘違いして補償導線を使わず普通の導線を使用してしまったり、使用するべき導線を間違えてしまうことがあります。

そのほかにも測温抵抗体も熱電対も接触させて温度を測定するものになるため、接触の仕方や外部環境温度などにも注意が必要です。

参考文献

https://www.chino.co.jp/products/calibration/cab-f201/

https://www.daiichi-kagaku.co.jp/situdo/measure/anritsu_meter/hds-aps/

https://www.mksci.com/products/list/18.html

https://www.wika.co.jp/ctr2000_ja_jp.WIKA

https://www.watanabe-electric.co.jp/sensor/faq/sokuon/01.html

https://www.keyence.co.jp/ss/products/recorder/lab/thermometry/thermocouple.jsp

http://nds-nihondensoku.co.jp/about_thermometer

https://www.keyence.co.jp/ss/products/recorder/lab/thermometry/resistance_bulb.jsp

https://ednjapan.com/edn/articles/1604/01/news007.html