非常発電機とは

非常発電機とは、災害などによる突発停電を想定して、防災や保安の目的で設置される非常用発電装置です。

電力の供給が停止してしまうと、ビルや病院などで通信回線が止まって二次災害が発生するリスクがあります。このような事態に備えて非常用発電機の設置が重要視されています。

非常用発電機には、主にエンジン発電装置とガスタービン発電装置があります。用途や使用する建物に合わせて選定することが大切です。どちらも信頼性が高く、高品質な電力供給装置として使用することができます。

非常発電機の使用用途

非常発電機は、突発停電時に二次災害が発生するリスクが想定される場所で使用されます。以下に使用例を列挙します。

- 病院などの医療施設

- エレベーターなどを有している大型ビルやホテル

- コンピューターセンターや巨大サーバー

- 高速道路のインターチェンジ

- 照明が必要なトンネル

- 空港や港の夜間照明

- 防災用の消火スプリンクラー

上記の中には、法律で非常電源設置が義務付けられているケースもあります。

非常発電機の原理

発電の仕組みは、電磁誘導の原理を利用して導体が磁界を横切ることで起電力を発生させます。

非常用発電機は緊急時に確実に使用できる必要があるため、停電を感知して発電電源に素早く切り替えるシステムを備えています。さらに地震などがあっても稼働できるように耐振構造です。

非常用発電機の種類

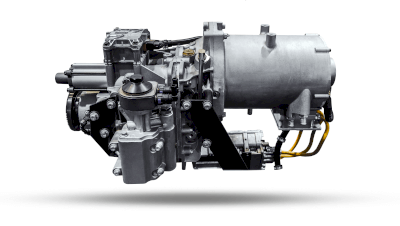

非常用発電機は主にエンジン発電機とガスタービン発電機があります。

1. ディーゼル発電機

ディーゼル発電機ではディーゼル機関を機動力に用いて、交流発電機をディーゼル機関に直結させて発電させています。始動するまでにかかる時間が短い上に熱効率は高く、35%〜40%程度です。起動における信頼性も高い発電装置です。

2. ガスター発電機

ガスタービン発電機は、非常用には空冷式を採用します。冷却水を必要としないので、凍結や断水でタービンが故障する心配がありません。また、設置面積がディーゼルエンジンと比べて小さい点も特徴の一つです。

非常発電機のその他情報

1. 非常発電機の負荷試験

非常発電機は、有事の際に確実に稼働させるために定期的に3つの点検を行う必要があります。

電気事業法に基づく定期点検

この点検では、電気系統を立ち上げた状態で5分程度の無負荷運転 (空ふかし) を実施します。

消防法に基づく定期点検

半年に一度の機能目視点検と一年に一度の無負荷運転を実施します。

消防法に基づく負荷試験運転

この試験は一年に一度行う必要があり、非常発電機に負荷試験装置を接続し、30%以上の負荷をかけた状態で30分間連続運転させます。負荷試験運転では、非常発電機に異常振動や発熱などの異常がなく運転が正常であることを確認します。これに加えて、無負荷運転時に生成されたカーボンを燃焼排出させるという役割があります。

前述の通り、負荷試験運転では非常発電機に負荷試験装置を接続する必要があります。ただし、非常発電機の設置場所によってはそれが困難な場合もありました。しかしながら、令和元年に消防法が改正され、ガスタービン非常発電機は負荷試験運転の実施が不要となりました。負荷試験が必要な機器でも、実施が困難なときは定められた内部観察を行うことで、現在は負荷試験同等の点検を行ったとみなされています。

2. 非常発電機の価格

非常発電機の価格は、発電方法や容量などによって大幅に異なります。家庭用小型機であれば、45000mAh/3.7V/167Wh/定格150Wのソーラー充電・リチウムイオン電池蓄電タイプの発電機を1万円代で購入することができます。

一方、店舗やサーバー室で用いる非常発電機は、ガスタービン発電型で数百万円〜の価格帯になります。エンジン非常発電機も大型施設向けの製品が多く、ガスタービン発電型と同じく数百万円〜の価格帯です。

参考文献

https://www.yanmar.com/jp/energy/emergency_generator/

https://www.denyo.co.jp/products/generator/emergency/

https://www.meidensha.co.jp/products/energy/prod_04/prod_04_04/index.html

https://www.fujielectric.co.jp/products/power_supply/eeg/