線材加工とは

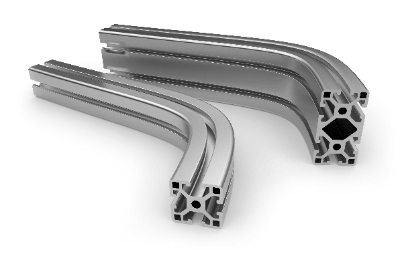

線材加工は、細長い形状の金属材料に大きな力を加えて、目的の形に成形する加工方法です。主な加工方法は「曲げ」「切断」「溶接」「鍛造」などです。

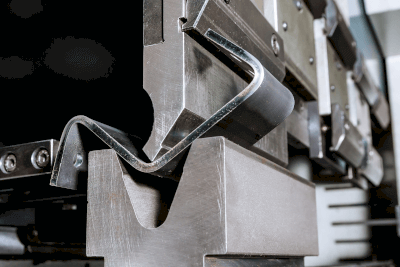

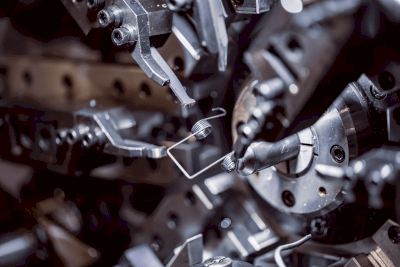

線材の曲げ加工に使われる工作機は、フォーミングマシンやコイリングマシンです。フォーミングマシンを用いた製作が不可能な場合は、プレス加工機を使います。プレス加工機は、金型によって複雑な曲げ成形が可能です。

線材加工に使われる主な金属素材は「鉄」「ステンレス」「アルミニウム」「チタン」「カーボン」「メッキ線」「真鍮」「ニッケル」などです。

線材加工の使用用途

線材加工は、曲げが基本的な加工方法ですが、曲げ以外の加工を加えることによって、多種多様な製品が作られます。線材を溶接してメッシュ状にしたり、先端をネジ加工したりできます。

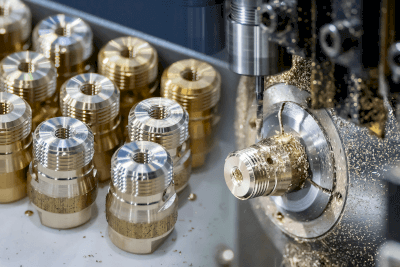

線材の先端加工は「ねじ切り」「面取り」「つぶし」「穴あけ」など、目的に合わせた成形ができます。

線材加工にて作られているものは「針金」「ネジ」「金網」「バネ」「ワイヤー」などです。具体的な商品としては「自動車シートのバネ」「服のハンガー」「照明器具の保護網」「フライヤーのバスケット」など、線材加工は、幅広い分野の製品製作に用いられています。

線材加工の原理

線材加工は、線状の金属材料に力を加えて成形する塑性の性質を利用します。主に曲げ加工によって材料を成形しますが、溶接やつぶしなどを組み合わせて、複雑な製品を作成できます。切削加工が少ないため、削り屑が出ず、材料の無駄を削減できます。しかし、線材曲げ加工は、切削のような精度はありません。

1. 曲げ加工

曲げ加工は、線材加工において基本的な工程です。NC工作機械のフォーミングマシンを用いれば、曲げ加工と切断ができ、複雑な曲げやバネ形状などが製作可能です。コイリングマシンは、単純なバネ形状を早く成形できます。どちらも金型が不要で、大量生産ができます。

2. 溶接加工

線材の溶接加工は、主にスポット溶接を用いて、材料同士を結合します。他にも、バット溶接は、線材の端部同士を繋ぎ合わせる場合に使用します。

3. プレス加工

小ロット生産やNC機械での製作が難しい場合は、ベンダーや手曲げ加工機やプレス加工機を使います。プレス加工機では、金型を製作することにより、量産ができます。

線材加工後は、酸化を防ぐために、それぞれの素材にあった表面の処理をします。表面処理の方法は「塗装」「メッキ」「ビニール、ナイロンコーディング」などを施します。