ベンダー曲げ加工とは

ベンダー曲げ加工とは、金属加工において基本的な加工技術で、材料をベンダー(曲げ加工機)にて、形状を変化させる加工方法のひとつです。金属板を曲げる加工機は、プレスブレーキと呼びます。また、管材を曲げる加工機は、パイプベンダーと呼びます。

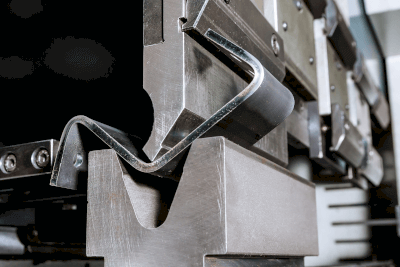

プレスブレーキは、パンチ(上金型)がダイ(下金型)にプレスすることで、間に置いた金属板を曲げ加工します。加工できる板厚に制限はありますが、複雑な曲げや小さな部品の加工ができます。また、加工速度が速く、大量生産も可能です。

ベンダー曲げ加工の使用用途

ベンダー曲げ加工は、材料に圧力をかけて曲げます。この圧力の調整や金型によって、様々な曲げ加工が可能です。そのため、幅広い分野の製品がベンダー加工で製作されます。

ベンダー曲げ加工を用いて作られる製品の材料は、「鉄」「アルミニウム」「ステンレス」「真鍮」「銅」などです。加工する際は、素材の特性を考慮して、金型や機械を調整します。

ベンダー曲げ加工によって製作された部品などは、素材の特性や使用される場所によって変わってきます。窓や扉のサッシから、自動車、機械、建築、飛行機まで、様々な分野の製品に用いられています。

ベンダー曲げ加工の原理

ベンダー曲げ加工の主な種類です。

1. ボトミング

曲げ加工の中で最も使われている方法です。材料と金型が密着するため、曲げRが小さくなる特徴があります。V字の金型のパンチ(上金型)とダイ(下金型)を用いた曲げ加工です。

2. パーシャルベンディング

プレスの圧力を調整して、曲げ角度を自由に変更できます。ボトミングと比較すると、角度にムラがあります。また、スプリングバックの影響が大きいです。

3. コイニング

精度が非常に高く、曲げRを小さくできます。高圧力にて材料を曲げるため、スプリングバックがほとんどありません。しかし、大きな圧力を加えるため、大型設備になります。また、圧力に耐えられる金型が必要です。

ベンダー曲げ加工のメリット・デメリット

ベンダー曲げ加工のメリット

ベンダー曲げ加工のメリットは、複雑な曲げや大量生産が可能であることです。また、金型は汎用性があるので、違う素材や違う形状への加工でも利用できます。

ベンダー曲げ加工のデメリット

ベンダー曲げ加工のデメリットは、金型を使うため、金型製造の初期コストが必要です。他にも、加工できる材料の板厚は、加工機や金型にもよりますが、10mm程度までです。さらに、加工後には、弾性回復によって、材料が跳ね返る(スプリングバック)ことがあります。このスプリングバックを考慮して、金型製作や機械調整が必要になります。