ロータリーストッカーとは

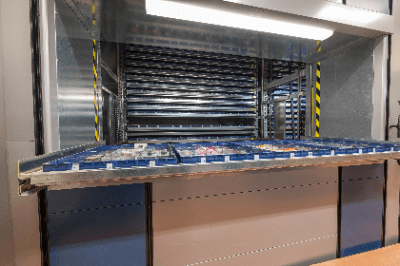

ロータリーストッカーとは、天井空間を利用して大量の部品や製品などを収納できる循環式の回転棚です。

仕組みとしては、装置内に配置された複数の棚やトレイが回転し、必要な物品を自動で取り出し口まで運ぶ機能を有しています。この機能により、垂直方向の空間が有効活用され保管密度が高まると同時に、作業の効率化とスペースの節約が可能です。主に部品や書類、軽量物の管理に適しており、製造業や物流業、小売業などでは幅広く活用されています。

ロータリーストッカーの使用用途

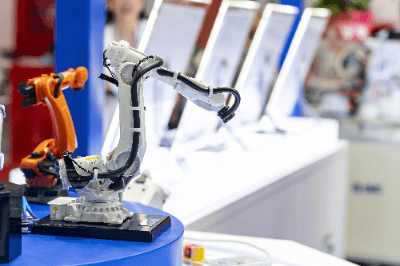

ロータリーストッカーは、製造現場での組み立て部品や加工用治具、各種ツーリングの保管・管理などのために利用されています。

1. 工場

工場では部品や工具の保管に利用され、必要なアイテムを迅速かつ正確に取り出すことで生産性を向上させます。特に小型部品や多品種少量の部材管理に適しています。

2. 物流・倉庫業

物流や倉庫業では、在庫の保管と管理に用いられます。ロータリーストッカーは垂直方向に収納スペースを確保するため、限られた床面積を有効活用できます。またバーコードや電子タグと連携させることで在庫管理が効率化され、誤出荷のリスクも低減します。

3. 医療機関・薬局

医療機関や薬局では、薬品や医療器具の保管に利用されています。医薬品を分類し取り出しやすくすることで、医療スタッフの作業効率が向上します。

4. 小売業

小売業では貴重品や在庫商品を効率よく管理するために使用されています。

ロータリーストッカーの原理

ロータリーストッカーの原理は、回転式の収納構造を利用して物品を効率的に保管・取り出す仕組みに基づいています。この仕組みにより垂直方向のスペースを最大限に活用し、作業効率を向上させることが可能です。

装置内部には複数の棚が円形または楕円形に配置されており、モーターやチェーン駆動システムによって回転します。回転運動により、必要な棚が使用者の操作によって指定位置 (通常は取り出し口) まで自動的に移動します。これにより使用者は無駄な動作を省き、迅速に物品を取り出せます。

ロータリーストッカーは、重力の影響を最小限に抑えるために棚や支持構造が適切に設計されており、安定した回転を実現しています。また操作面では、ボタンやタッチパネルを使った制御が一般的で、登録されたデータに基づき目的の棚を正確に位置決めします。

ロータリーストッカーの種類

ロータリーストッカーは、用途、作業性、および設置環境等に応じて分類されます。

1. 円形タイプ

円形タイプは、小型から中型の物品を効率よく収納するため主に工場や小売業、医療機関などで利用されます。棚が円形に回転し必要な物品を簡単に取り出すことができるため、保管密度が高まりスペースを有効に活用できます。

2. 円筒形タイプ

円筒形タイプは、複数の棚が筒状に配置され、回転することで収納物を取り出す形式です。収納量が大きく、部品や工具などの管理に非常に適しています。円筒形の構造により各棚が独立して回転し多くの物品を効率的に取り扱うことができるため、大規模な倉庫や工場で活用されています。

3. モジュールタイプ

モジュールタイプでは、複数のロータリーストッカーを組み合わせてより大きなシステムを構築することができます。大規模な物流センターや製造業で見られます。

ロータリーストッカーの構造

ロータリーストッカーの構造は、効率的な収納と取り出しを可能にする回転式の仕組みで成り立っています。

内部には複数の棚やトレイが垂直に配置され、これらが円形または楕円形のガイドフレームに沿って回転します。回転はモーターやチェーン駆動装置によって制御され、必要な棚を正確な位置に移動させます。

本体は頑丈なフレーム構造で作られており、重量物にも耐えられるよう設計されています。また外装パネルは耐久性と安全性を考慮した素材で覆われています。取り出し口には操作パネルやディスプレイが組み込まれ、直感的な操作で特定の棚を指定できます。さらに棚の位置決め精度を高めるためにセンサーやガイドレールが使用されており、滑らかで正確な動作を実現しています。

参考文献

https://jp.misumi-ec.com/tech-info/categories/technical_data/td06/x0556.html

https://www.makishinko.co.jp/page/products_rs.html