防水コネクタとは

防水コネクタとは、コネクタを使った電気的な結線部位において水の侵入を防ぎ、コネクタが被水した場合でも端子間がショートする等の電気的な問題が発生しないよう防水性を持ったコネクタです。

防水コネクタは、主にコネクタ本体と隙間を埋めるゴム製のパッキンから成り立っています。水の侵入を防ぐため、オスコネクタとメスコネクタの隙間が無い状態で圧入気味にコネクタ嵌合を行なうので、防水コネクタの脱着は非防水コネクタに比べて固く外しにくいです。

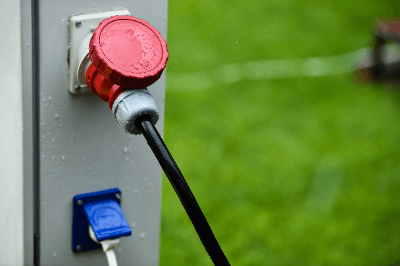

製品によっては防水の信頼性を向上させるためコネクタにレバーがついており、オスコネクタとメスコネクタの嵌合後にレバーを下げることで、レバーを再度上げないと外れなくなる機構を持つものもあります。防水コネクタは、車やバイクのような雨の中でも使用する物から、船舶や工作機械などの防水、防塵を求められる場所で使用されています。

防水コネクタの使用用途

防水コネクタは、大量に電気的な結線が必要でかつ耐水性や防塵性が求められる箇所に使用します。例えば、車やバイクなどのように雨ざらしでの保管や雨の中でも使用する製品です。

それ以外でも、工作機械のように多量の切削油などを使い常に湿潤環境にさらされつつ、多量の切粉が出る機械や、船舶のように常に海水にさらされる可能性のある製品では重宝されます。また、半導体用の機械などのクリーンルームで使用される機械にも使用される場合が多いです。

防水コネクタの防水性能には規格があり、製品によって防水性の規格が違うため、使用する用途に応じてよく確認する必要があります。

防水コネクタの原理

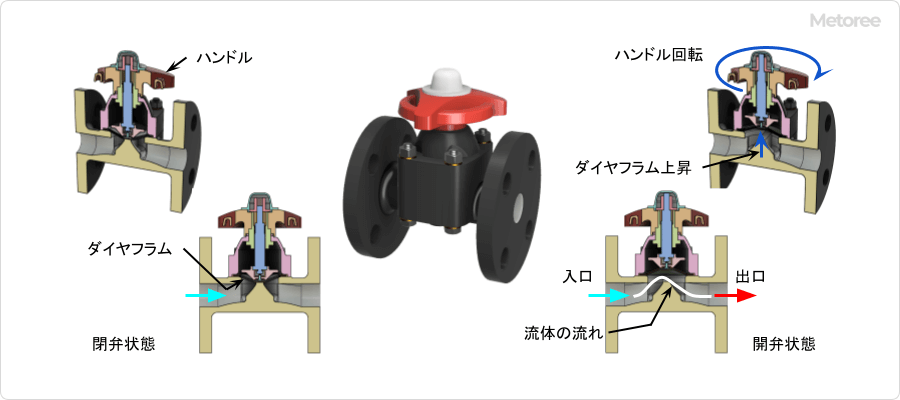

防水コネクタは、一般的に相手と嵌合を行なうコネクタ本体と水の侵入を防ぐため隙間を埋めるゴム製のパッキンから構成されています。ゴム製のパッキンは、コネクタの嵌合面はもちろん、コネクタに入る各電線との接続面にも穴埋め栓のようにして装着されています。

電線と端子を圧着する際に、ゴム栓を巻き込んで一緒に圧着する場合も多いです。オス側、メス側共に同様のパッキンが入っており、コネクタ嵌合時にパッキンによって互いの隙間が無くなり気密性が保たれます。そのため、防水コネクタは非防水コネクタに比べて、コネクタ嵌合時に固く脱着がしにくいのが特徴です。

製品によってはコネクタにレバーがついており、嵌合後に振動等で外れないよう、物理的にレバーを上げ下げしないと脱着ができなくなるものも存在します。

防水コネクタの種類

防水コネクタは、その接続方式から数多くの物が存在します。

1. 常時かみ合い式

常時かみ合い式の防水コネクタは、一般的なホームセンターなどで購入できます。主にバイクや車などの機器に使用されることが多いです。常時かみ合い式の防水コネクタは、内部にゴム製のパッキンを入れることにより、高い防水性を発揮します。

日曜大工感覚でも施工は可能ですが、防水を行うためオスコネクタとメスコネクタが隙間なく嵌合しているので、一旦かみ合ったコネクタを外すのにはちょっとしたコツが必要です。最悪の場合、外し方を間違えるとコネクタ自体が割れてしまい、防水性を発揮できなくなってしまうため注意が必要です。

また、プラスチック製なので若干耐候性に難があります。

2. プラグ式

金属製のプラグ式防水コネクタは、工業用途として使用される場合が多いです。これらはプラグのオスとメスの嵌合がネジなので、取付取り外しが非常に簡単です。

金属製なので強度的にも信頼性が高く、屋外でも問題無く使用できます。また、機械の中や制御盤を貫通する物は、パネルマウント型が多用されます。

背面等に予め設けられており、ネジを締めて嵌合させることで、簡単に接続することができます。これらのような防水コネクタは、「ケーブルグラント」とも呼ばれます。

防水コネクタのその他情報

防水コネクタの重要性

耐水性や防塵性が求められる部位において、大量の電線を結線するときに1本1本つないでいくと、非常に時間がかかります。また、もし将来的に破損や万が一被水してショートが発生したなどの理由で、分解や修理する可能性のある所の線を1本の長い電線だけで全て結線してしまうと、分解や修理をするために全体をバラさないと作業ができなくなります。

そのため、「コネクタ」と呼ばれる部品を用いて電線を適当な区間で分割し、コネクタ同士を嵌合させることで1本の電線としてつなぐのが一般的です。防水コネクタは、屋外などで水やほこりが侵入する恐れのあるところで重宝されます。

参考文献

https://jp.misumi-ec.com/

https://www.takachi-el.co.jp/main_cat/connector

https://kurashi-no.jp/I0020106