マウンターとは

マウンターとは、プリント基板の表面に電子部品を実装する装置です。

表面実装機やチップマウンターとも呼ばれ、様々な形や大きさの部品を高速で高精度に装着します。マウンターはロータリーマウンターとモジュラーマウンターの2種類あり、近年ではコンパクトで搭載速度が高速化されたモジュラーマウンターが主流です。

表面実装はSMT (英: Surface Mount Technology) とも呼ばれる基板実装工法の一つです。プリント基板の表面にICチップやコンデンサなどの電子部品を搭載し、ペースト状に加工したはんだで電極を接着してリフロー炉で固定させます。

穴に部品リードを差し込む挿入実装と比較して省スペースのため、近年では主流の実装方法です。板枚数や部品点数が少ない小ロット生産の場合は、人の手による手付けはんだ実装も可能です。

マウンターの使用用途

マウンターを利用して表面実装されている基板は数多く、電気回路の基板を必要とする箇所のほとんどに見られます。表面実装されている基板の使用例は以下の通りです。

- 携帯電話

- スマートフォン

- ゲーム機

- 家電製品

- 自動車用基板

- 飛行機

- ロケット

電気回路の基板を必要とする身近な物に多く使用されています。表面実装は、印刷工程、実装工程、リフロー工程から成り立ちます。印刷工程でプリント基板にクリームはんだ印刷やディスペンサーで接着剤を塗布し、その上に電子部品を搭載するためにマウンターが必要です。その後リフロー炉で熱を加え、はんだや接着剤を部品と馴染ませて部品を固着させます。

近年、電子部品のサイズが数mm以下となり、人の手で実装することが困難となりました。部品を正確に高速に実装が実現できるマウンターは、基板実装で欠かせない装置です。多種の電子部品に対応するため、異形のもの、大型のもの等も可能なマウンターがあります。

マウンターの原理

マウンターは、前工程ではんだ印刷や接着剤が塗布されたプリント基板に部品を搭載する装置です。供給装置にセットした部品を装置内の吸着ノズルでピックアップし、基板上の所定位置へ実装します。マウンター装置の構造は以下の通りです。

- ヘッド部

電子部品をノズルで吸着してピックアップする

- 駆動部

ヘッド部分をXY軸上で移動させる

- 供給部

実装する電子部品を供給する

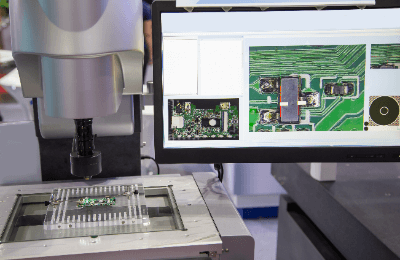

- 認識部

基板や電子部品の位置をカメラで認識する

- 搬送部

プリント基板を搬送させる

マウンターは表面実装による電子部品の実装に使用されるので、マウンターを使用して部品を配置した後ははんだ付けの工程になります。はんだ工程の違いにより、マウンター使用前の前処理が異なります。前処理としてクリームはんだ印刷機を使用してはんだが塗布されるか、ディスペンサを使用して接着剤が塗布される場合が多いです。

基板に前処理が施された後は、配置するチップのような電子部品をまとめて、マウンターの供給装置にセットします。供給装置から自動的に電子部品が送られ、装置のノズルが負圧で電子部品を吸着します。吸着したノズルがそのまま基板の上まで動き、設定した基板上の場所で電子部品を置き、配置することができます。

マウンターはロータリーマウンターとモジュラーマウンターに分けられます。主流は近年小型化が進み便利になったモジュラーマウンターです。ロータリーマウンターは、ロータリーヘッドで電子部品の吸着と搭載を行います。モジュラーマウンターはXYロボット軸でヘッドを動かして吸着、搭載を行います。

近年のマウンターは、高速かつ正確に電子部品を所定の位置へ実装が可能となりました。部品認識カメラの性能向上により、基板の位置や部品の搭載位置を測定して補正し、高精度な搭載が実現できます。

マウンターの種類

マウンターにはモジュラータイプと、ロータリータイプの2種類があります。

1. モジュラータイプ

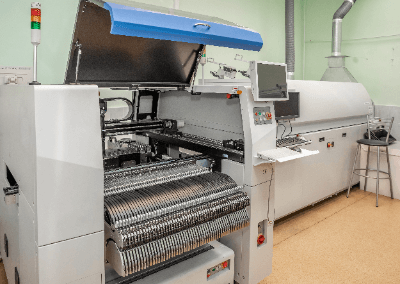

モジュラータイプは現在主流となっているマウンターです。XYロボットの先に吸着ヘッダーが付いていて、実装する部品をピックアップし、基板の搭載位置へ運びます。

装置をコンパクトにできる一方で、部品のピックアップのたびにXY方向へ吸着ヘッドを動かす必要があり、ロータリータイプよりもタクトが長いことがデメリットです。

2. ロータリータイプ

ロータリータイプは回転するロータリー部に吸着ヘッドが複数用意されており、一度のピックアップ動作で複数の部品を吸い上げることができます。高速に実装できるというメリットがある反面、装置が大型になり高いメンテナンスコストがデメリットです。

また、一度に大量の部品をセットしておく必要があり、少量多品種生産が求められる現代においては適さなくなりました。そのため、現在ではほとんどのマウンターメーカはロータリータイプの生産を終了しています。

マウンターの選び方

マウンターを選ぶ際に気を付けることは以下の通りです。

1. スピード

1部品の搭載速度は0.1秒程度~1秒程度まで、機種によってタクトの差があります。

2. 搭載精度

スマホ用基板のような部品の微細化、高密化の要求される実装技術では、0.1mm程度の誤差が要求されます。高密実装が要求されない回路基板であれば、0.2mm程度の搭載精度で十分です。

3.部品種類

テープに巻かれたチップ部品だけでなく、トレー供給されるような大型の面実装部品も混載される場合は、特殊なパーツフィーダをセットできる大型のマウンターが必要です。

| 項目 |

搭載スピード |

搭載精度 |

使用する部品の種類 |

| 目安 |

0.1s〜1.0s/1部品

※機種よりタクトに差がある |

0.2mm程度

※高密実装の場合0.1mm程度必要(スマホ基板の用の部品など) |

大型の部品を使用する場合は、特殊なパーツフィーダをセットできる大型のマウンターが必要 |

マウンターのその他の情報

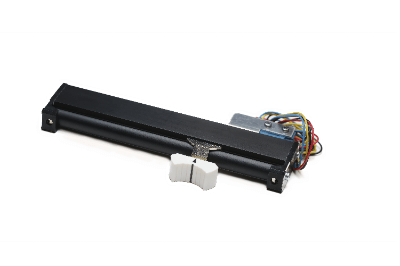

マウンターフィーダー

マウンターフィーダは、電子部品を装置内に送り出す自動部品供給装置です。電子部品はリールやトレーの梱包状態で納入され、フィーダにセットして使用します。

フィーダを通して部品が装置内に送り出され、一定方向に傾きなく部品を搭載させるため重要な装置と言えます。またフィーダ一括交換台車を使用すれば、フィーダ類を一括して本体から脱着でき、台車ごとに最適化が図れるため段取り工数の削減が可能となります。

フィーダは、以下の部品の梱包形態に適したサイズを選択する必要があります。

- リールテープ共有用

- スティック供給用

- バラ部品用

- トレー供給

納入形態で多いリール状のテープ共用品は、紙テープやプラスチックエンボステープに電子部品が貼り付けられており、カバーテープと呼ばれる薄いプラスチックフィルムテープで覆われています。フィーダ内でカバーテープを剥がしながら部品を装置内へ供給する機構です。

注目のマウンター

PR プレミアム高効率モジュラー YRM20

ヤマハ発動機株式会社

「1ヘッドソリューション」を極め、圧倒的な生産性と汎用性を実現した万能型表面実装機

詳細をみる

YRM20は、2ビーム2ヘッドクラス世界最速レベル115,000CPH(当社最適条件)の搭載能力を実現したプレミアム高効率モジュラーです。

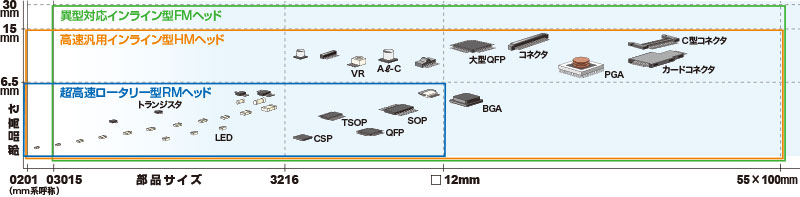

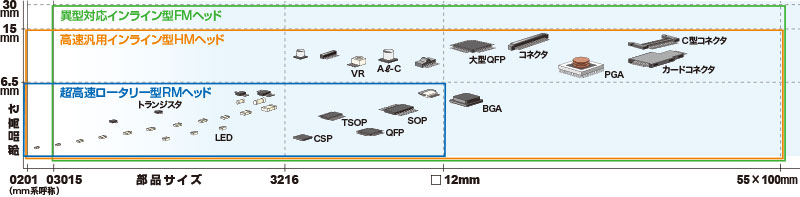

高速汎用ロータリー型RMヘッドと高速性と高い汎用性を兼ね備えたインライン型HMヘッド、異型対応インライン型FMヘッドの3種類のヘッドを採用し、「1ヘッドソリューション」の生産対応力をさらに強化し、圧倒的な生産性と汎用性を実現。

RMヘッド、HMヘッドは±25μm(Cpk≧1.0)の高い搭載精度により0201(0.25×0.125mm)サイズの超小型チップ部品実装に対応しています。

公式サイトはこちら

高水準の実装品質を維持できる機能を標準装備

■低衝撃ノズル

超小型部品の狭隣接実装に必要な、高速低衝撃実装に対応するための軽量ノズルを標準装備。ノズルIDも完備し、メンテナンス性を向上。

■ビジョンシステム

サイドビューカメラを装備し、小型部品の搭載品質を向上。オプションでコプラナリティチェッカーを搭載可能。All Image Tracer(オプション)ではすべての部品認識画像を保存し、実装品質の分析を強力にサポート。

■ノズルヘルスケア/フィーダーメンテナンス警告

自己診断、自己復旧機能により、ノズルやフィーダーの清浄な状態を継続させ、高品質な生産を継続。

ヤマハ検査装置ラインナップはこちら

参考文献

https://www.adogawa.co.jp/cat_mounting/4926.html