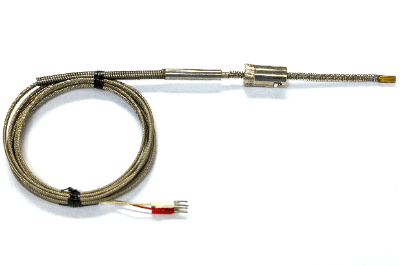

温度計プローブとは

温度計プローブとは、温度計の部品である金属製のセンサーです。

プローブの先端を測定させたい物質(液体など)に接触させることで、温度を測ります。

温度計のセンサーにはいくつか種類が存在しており、一番大きな分類としては接触式か非接触式かになります。

非接触式のものとしては、赤外線を放射した量より温度を計測する放射温度計があり、さらにその測定原理によって熱型と量子型に分かれます。

接触式のものには、サーミスタ、測温抵抗体、熱電対のほか、水銀・アルコール温度計もこのカテゴリに含まれます。

温度計プローブの使用用途

温度計プローブは、通常温度計本体に接続して使用します。その種類によって、測定可能幅が異なり、用途に応じて選択されます。

サーミスタは-50℃から300℃と測定幅が狭く、測温抵抗体は-200℃から800℃の測定幅に、熱電対だと更に-200℃から2000℃と幅広い測定幅へ対応することが可能です。

プローブは細長い形状をしているので、食品工場などで液状の製品の温度を測ったり、冷凍肉に刺して内部の温度測定を行ったりなど、HACCPによる衛生管理にも対応しやすくなります。

温度計プローブの原理

温度計プローブの原理は、その種類によって異なります。 サーミスタは、半導体が持つ温度変化に対して抵抗値の変化が大きくなるという特性を利用して測定を行います。低温では抵抗値が大きく、高温で抵抗値は小さくなりますが、温度と抵抗の変化特性は非線形です。その他、測定精度が悪い、衝撃に弱いなどの弱点もありますが、白金抵抗体より感度が約10倍優れているというメリットがあり、広く実用されています。感温素子の種類として、NTC・PTCの2種類が存在し、NTCは温度測定に、PTCは定温の温度センサ等に使用されています。

測温抵抗体で用いられる金属の条件の一つに、金属の抵抗値と温度との直線性が良いことが求められ、それに該当するのが白金です。JISでも白金のみ規定されています。 白金はさらに安定性も高く、幅広い温度範囲でも使用できますが、高価でありかつ熱応答が遅いなどのデメリットがあります。高純度白金の電気抵抗と温度との直線性を利用して温度測定を行います。

熱電対では、ゼーベック効果を利用します。これは、2種類の金属を接合させた際に、2点の接合点をそれぞれ異なる温度に保つことで熱起電力が発生する仕組みのことです。比較的安価で熱応答も早いうえに精度も高く、高温の測定も可能であるなどの特徴があります。 使用される金属の種類は、ニッケル・クロム合金とニッケル・アルミニウム合金の組合せや、白金・ロジウムと白金の組合せなどがあります。

参考文献

https://www.fa.omron.co.jp/data_pdf/commentary/temperature_sensor_tg_j_5_2.pdf

https://www.line.co.jp/product/tec/thermo/

https://www.marutsu.co.jp/contents/shop/marutsu/datasheet/custom01_17.pdf

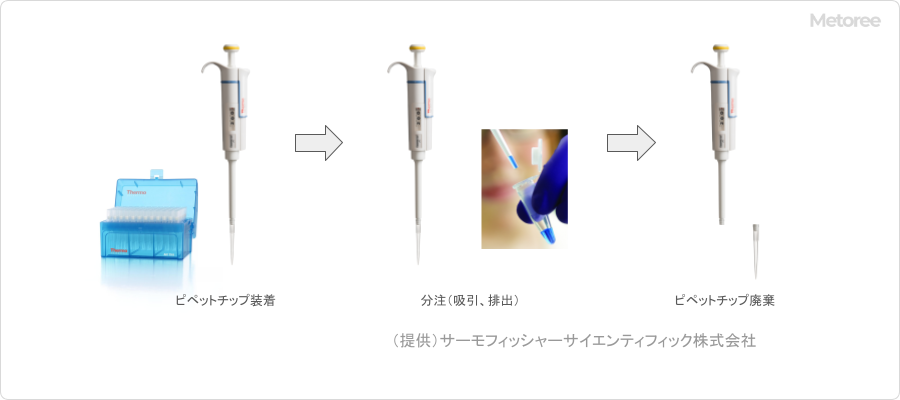

図2. ピペットチップの使用方法

図2. ピペットチップの使用方法