NC加工とは

NC加工とは、数値制御 (英: Numerical Control) を応用した加工技術です。

近年の製造現場ではコスト低減のため、工作機械の加工精度や作業効率の向上、製造現場における人手不足の解消が必要となっています。従来、汎用工作機械が主流で、作業員の手作業による操作によって機械加工が行われていましたが、NC工作機械により、熟練の作業者の勘や技量に左右されず、加工精度が安定し部品加工が大量に生産できるようになりました。

このNC加工は、アメリカのJohn T. Parsonsがサーボ機構を組み込んだNCフライス盤として紹介されたのが始まりです。その後、日本国内においてNC加工技術が大きく発展し、1958年富士通、牧野フライス製作所が国産初のNCフライス盤を開発しました。さらに、自動工具交換装置が1959年アメリカで開発されたことにより、工作時間の大幅な短縮が実現しています。

将来的には人工知能を組み込んだ、より高度なNC加工技術が発展していくものと推察されます。

NC加工の使用用途

図1. NC加工の種類・特徴・用途

1. NC旋盤

NC旋盤では、タレットと呼ばれる回転装置に複数のバイトを取り付け、タレットを回転させることで異なるバイトによる切削加工を可能にしたタイプが主流となっています。これによって、加工物をチャックに固定したまま、一つの工程が完了した後、別の工程を連続して行うことが可能です。

主な用途として、外周削り、内周削り、ねじ切り加工、溝加工、穴あけ加工、テーパ加工、ローレット加工などが挙げられます。

2. NCフライス盤

NCフライス盤は、自動工具交換装置がなく、ツールを人手で交換しながら旋削加工する装置です。NCフライス盤はマシニングセンタよりコストが低く、主軸に剛性があるため重切削に向いています。

主な用途として、平面削り、側面削り、段加工、ネジ切り加工、溝加工、穴あけ加工、ローレット加工などが挙げられます。

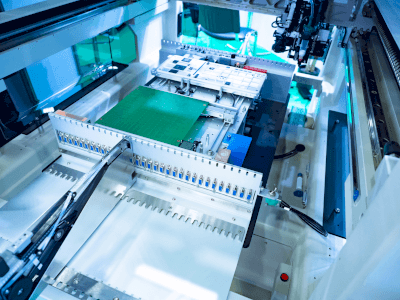

3. ターニングセンタ

図2. NC旋盤及びターニングセンタ

汎用旋盤、汎用フライス盤等の数種類の加工が必要なワークに段取り替え無く、加工時間短縮や高精度加工など、多くの種類の加工を行うことができます。

主な用途として、旋削加工やフライス加工の他、穴あけ、リーマ、タップ加工が挙げられます。また、中ぐり加工も行えるなど、複合加工機としての多機能を備えています。

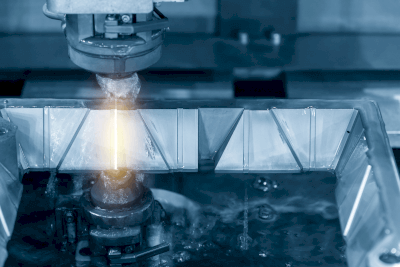

4. マシニングセンタ

図3. NCフライス盤及びマシニングセンタ

NCフライス盤から発展した工作機械なので、NCフライス盤でできる加工はマシニングセンタでもほとんどできます。主な用途として、産業機器にて要求される様々な中ぐり、フライス削り、穴あけ、ねじ立て、リーマ仕上げ、溝加工、面加工等などが挙げられます。多種類で、複雑な精密部品加工を連続で行える点が特徴です。

代表的なNC工作機器の使用用途を説明しましたが、その他にも研磨加工の一種であるホーニング加工で使われるホーニング盤や放電加工で使われる放電加工機、レーザー加工で使われるレーザー加工機など様々な工作機器で、NC加工技術が応用されています。

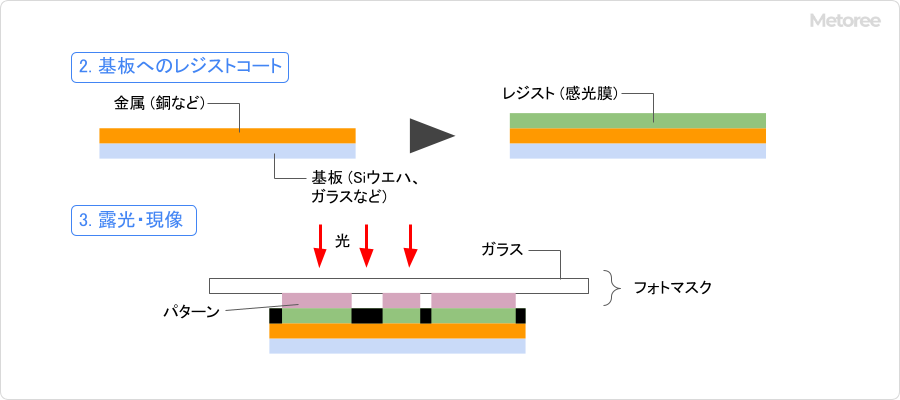

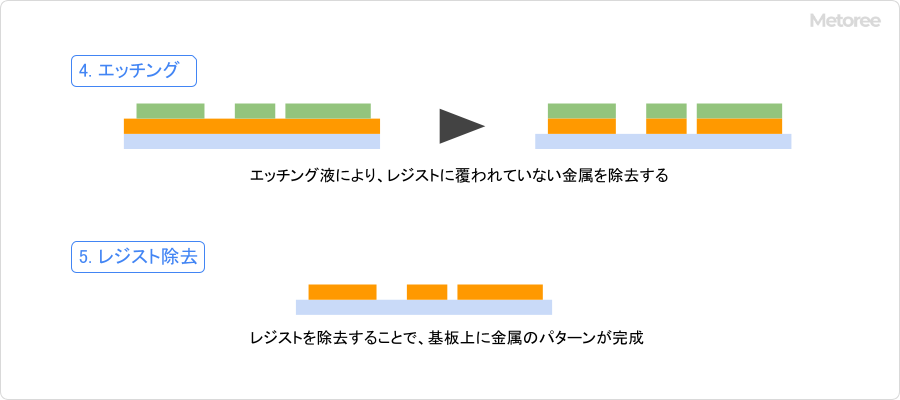

NC加工の原理

図4. NC加工の工程

NC加工機械は、どの機械でもNC装置 (NCプログラムを旋盤に送る) 、操作盤 (作業者がNC装置へ各種加工指示) 、サーボモーター (NC装置の指示により加工装置を動かす) により構成されます。NC装置内では、記憶媒体に記録された加工内容をプログラミングし、駆動機構をNC制御することによって工作機械を作動させます。

このプログラムはNCプログラムと呼ばれ、CADデータを元に作成されたワーク加工用プログラムです。

NC加工のその他情報

1. NC加工のメリット

高品質

汎用工作機械では作業員の操作により加工を行うため、操作ミスによる不良品の発生や熟練度による寸法や面の状態にばらつきが生じ、一定の品質が得られない可能性があります。一方、NC工作機械では、数値情報に基づいて自動制御しながら加工を行うため、加工精度高くなり、ばらつきも少なくなり品質が安定します。

量産化と低コスト化

汎用工作機械では、作業員が個々に手動で操作するため、生産量には限界がありますが、NC工作機械では、自動運転により加工時間が短縮できます。さらに、同時に複数台の加工機を運転できるため、生産性の向上につながります。

また、作業員の疲労による効率の低下を低減できる、作業効率が高くなることもメリットの一つです。さらに、熟練者でなくても一定の精度での加工が可能になるため、技術伝承の面でも効果があります。

安全性

NC工作機械による自動加工により、作業員が機械に巻き込まれたり、工具や刃物で怪我をしたりするなどの労働災害の発生を抑制することが可能です。また、加工動作部分をカバーや扉などで囲っているため、作業員の安全性向上にもつながります。

2. デメリット

高額な設備投資

NC工作機械では、汎用工作機械の他、NC制御装置や周辺機器およびソフトウェアなどが必要になるため、導入時の設備投資が高額になります。単純な加工には汎用工作機械のほうが費用対効果が高いため、導入には将来を見据えた計画立案が重要です。

NCプログラムの作成・品質確保・情報管理

NCプログラムの作成のため、プログラム知識を習得した技術者の育成や確保が必要です。また、プログラムに問題がないことを検証し、品質を確保することも重要となります。

さらに、プログラム自身が知的財産であり、企業秘密となるため、情報セキュリティの確保も不可欠です。

段取り時間が必要

プログラム読み込みなど加工前の段取り作業が必要となるため、汎用工作機械よりも作業時間が長くなる可能性があります。