メスコネクタとは

メスコネクタとは、電気信号や電流を伝えるために機器やケーブルについている接続器具のことです。

メスコネクタは、オスコネクタと対になって使用されます。オスコネクタはケーブルの先端に導電性のある金属のピンが付いているのに対して、メスコネクタ側にはピンを挿入するための導電性金属の筒状の穴 (ソケット) が設けられています。

一般的に、ケーブルは複数の導線がまとめられており、メスコネクタには導線の数の穴がまとめて一つのケースに収納されています。メスコネクタはこの複数の接続口の開いたケースを一つとして取り扱います。

メスコネクタの使用用途

メスコネクタは、電気機器類の、信号や電流を通すケーブルの接続と切り離しを行うあらゆる部分で使用されています。

メスコネクタは常にオスコネクタと対になって使用されます。コネクタは電源ケーブルや信号ケーブル、電気機器類の外部から電流や信号を取り入れる部分、電気機器内部の基板上や、基板間のケーブル接続部分などで広く利用されています。

メスコネクタは、通常は電流や信号を流す側のコネクタとして使用されます。

デスクトップパソコンを例にあげると、電源を供給する側のコンセントがメスコネクタであり、コンセントに差し込む電源ケーブル側がオスコネクタです。パソコンの電源ケーブル挿入のパソコン接続部にはメスコネクタが使用され、パソコン本体側にはオスコネクタが付いています。

一方で、ディスプレイに信号を送るパソコン側のコネクタにはメスコネクタが使われ、信号を受け取るディスプレイのコネクタはオスコネクタとなっています。

メスコネクタの原理

コネクタとは電力や電気信号の流れをつなぐための電子部品で機器や回路の接続や乖離を容易にするためのインターフェースです。

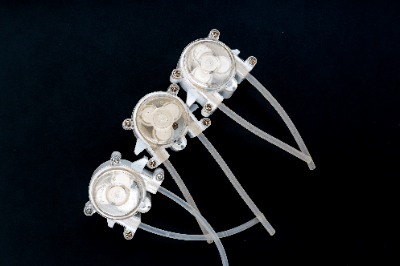

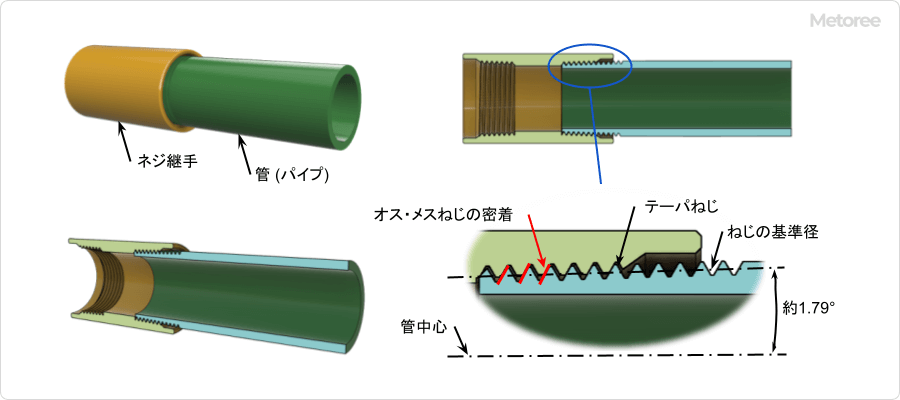

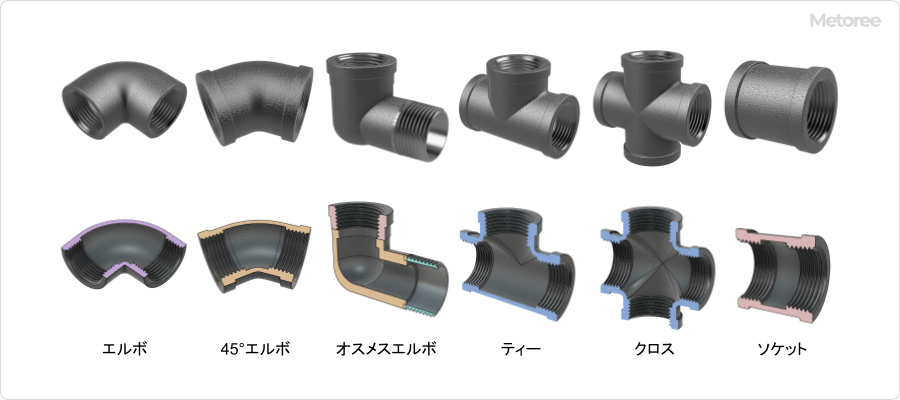

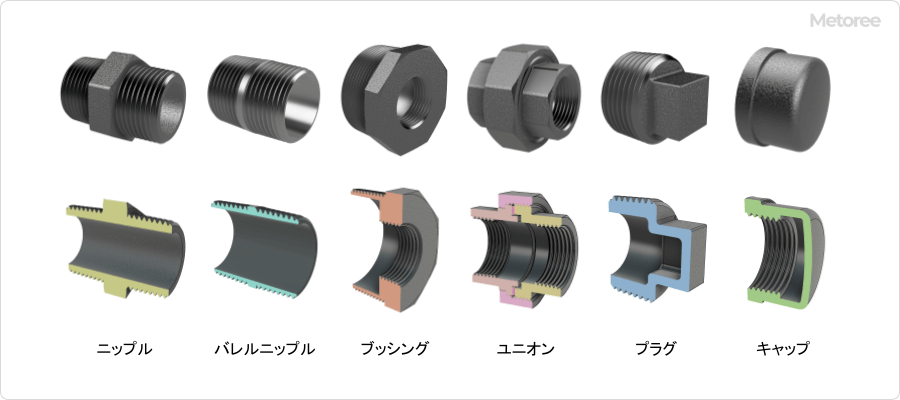

メスコネクタは必ずオスコネクタと対で使用されます。オスコネクタは凸型でピンコンタクト (導電部材) が外部に露出しています。この露出部分をメスコネクタの凹部分に差し込んで接続します。

メスコネクタ (レセプタル) はピンコンタクトを受け止めるためバネ特性を持たせたソケットコンタクトが内部に配置されており、オス側のピンコンタクトと接触することで電気や信号を流します。コンタクトは導電性の高い銅合金等でできています。

メスコネクタはケーブル側の導線と固く結合されている一方で、オスコネクタ側のピンとはある程度の力で抜き差しが可能な機械性能を持つことで、ケーブルと機器間の接続と切り離しを容易にしています。

メスコネクタの構造

1. メスコネクタの形状

メスコネクタのケーブル側は、細い導線を挟み込んで潰すことでしっかりと固定できる形状になっています。この部分に導線をあてて圧着ペンチでカシメることで銅線が抜け落ちることを防ぎます。

メスコネクタのピンが挿入される側はソケットと言い、細い円筒形になっています。この部分はオスコネクタ側のピンの外径と長さに合わせた大きさを持っており、ピンとの間で電気信号や電流の導通がしっかりと保たれるようになっています。

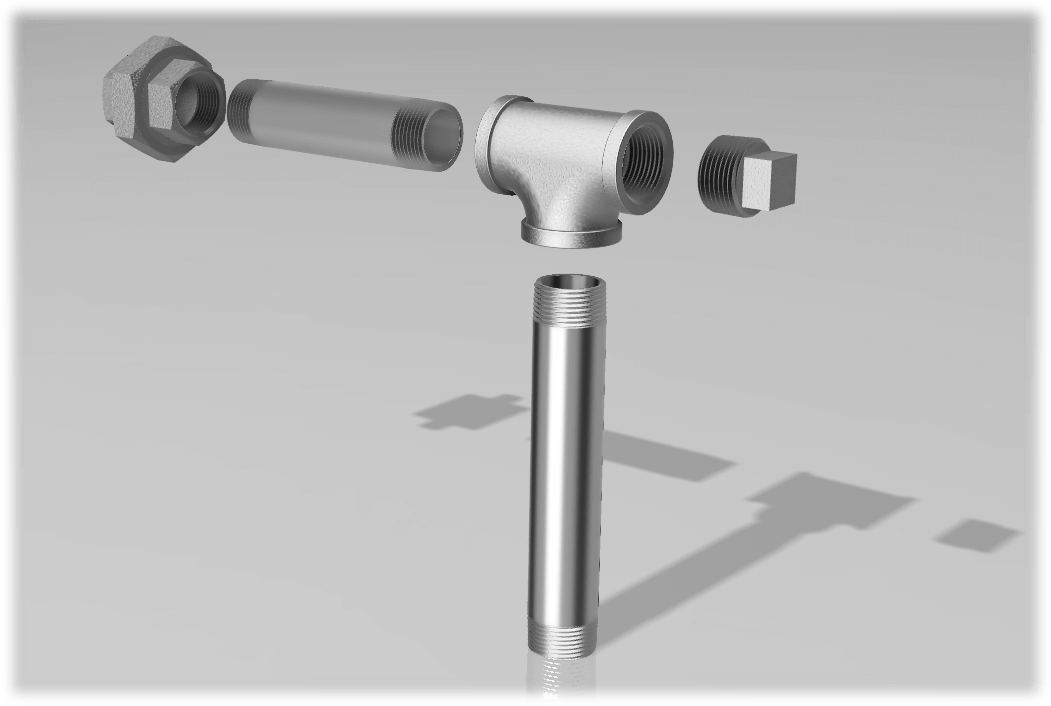

一般的に、ケーブルは複数の導線がまとまって一本のケーブルになっています。従って、メスコネクタでは導線の数だけソケットを用意し、オスコネクタでは導線の数だけのピンがあります。そして、それぞれが接続用ケースに収納されています。

2. メスコネクタの規格

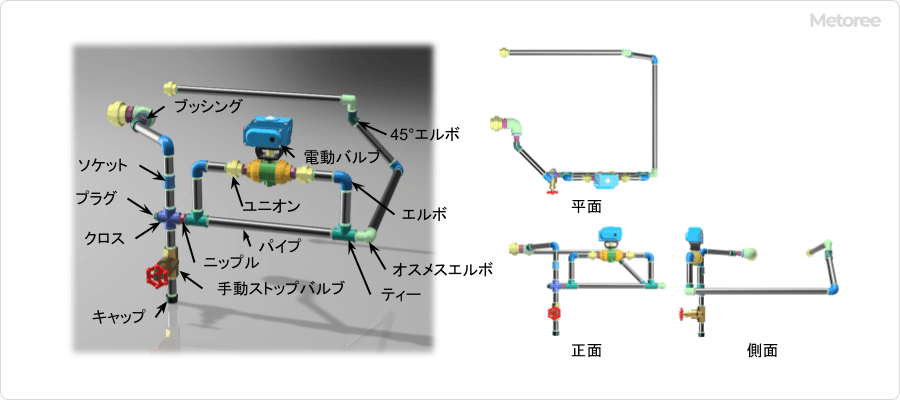

信号ケーブルでは用途に合わせて様々なケーブル形状とコネクタ形状が規格化されています。

例えば、デジタルのビデオ信号と音声信号を送るケーブルとしてHDMIケーブルが広く使われています。そして、通常は「HDMIケーブル」と言う場合には、ケーブルと同時にケーブルに使われているコネクタの形状も指しています。

他に良く知られた例としては、RS232-C、HDMI、BNC、USB (USB-A,B,C)、RJ-45などがあります。

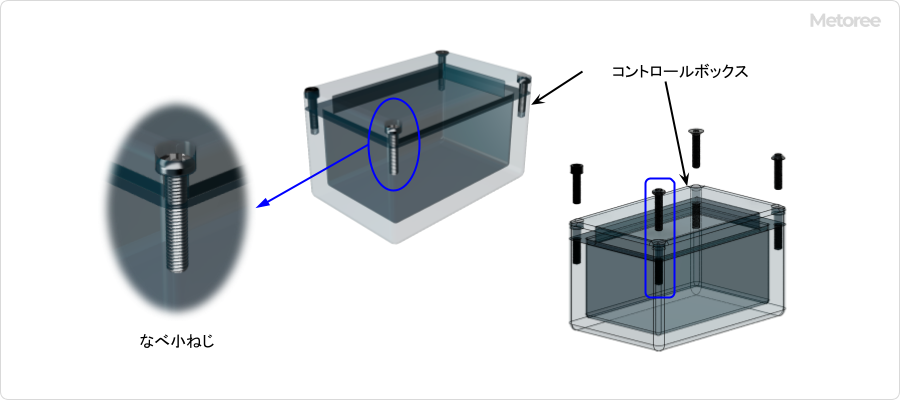

また、電子機器内部の基板上には、他の基板との信号の双方向通信のためにBUSケーブルを接続するためのソケットが取り付けられているものがあります。ここでも、メスコネクタとオスコネクタを使って接続を行います。

この他にもコネクタは様々な形状や大きさがあり、使用する導線の本数や、ケーブルを流れる信号の特性、周囲の空間等を考慮して、条件に適合したコネクタが使われています。

参考文献

https://www.jae.com/about-connectors/

https://www.jae.com/column/02-connector-structure/