冷却CCDカメラとは

冷却CCDカメラとは、受光素子としてCCD (Charge Coupled Device) センサーを冷却する機能を備えたデジタルカメラのことです。

CCDは「電荷結合素子」とも呼ばれ、画像センサーの1種です。CCDは光エネルギーを電荷に変換し、それを画像データとして取り込むために使用されます。特に、写真撮影や映像制作、天文学などの分野で使用される場合が多いです。

CCDカメラは光を受ける面に多数の光センサー (ピクセル) を配置しており、各ピクセルは光の強さに応じた電荷を生成します。これらの電荷はアナログ信号として読み出され、デジタル信号に変換されます。CCDカメラは、画像の高い解像度、ダイナミックレンジ、低ノイズ性能を実現することが可能です。

また、暗所での撮影や弱い光源の検出にも優れています。しかし、CCDカメラは光に対して比較的敏感であり、長時間露光するとノイズが増加するという特性があります。

冷却CCDカメラの使用用途

冷却CCDカメラは、パソコンを接続して写真撮影 (受光素子を通してデジタル信号として画像を得る ) に使用されたり、冷却によるノイズ低減により天体撮影など長時間露光が必要な撮影に使用されたりすることがほとんどです。

その他、研究分野ではDNA解析や分光解析などにも応用されます。長時間露光によるシグナルの積算が必要な化学発光などの微弱な検出 (撮影) やCCDのマルチチャンネル検出器としての側面を生かし、電子顕微鏡や光学顕微鏡に組み合わせて発光イメージング画像の撮影にも使用されています。

冷却CCDカメラの原理

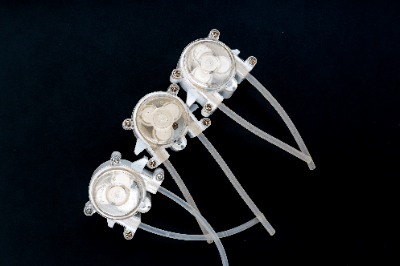

冷却CCDカメラでは、ペルチェ素子を利用しCCDを冷却することで長時間露光を可能にしています。CCDカメラは、イメージセンサ (受光素子) で外部からの光を元に電荷を蓄積し、これをA/Dコンバータで電気信号に変換することでデジタル画像を得ています。

常温で使用すると、光を受容していなくても電流が流れてしまう現象 (暗電流) が起こり、これはノイズの大きな原因です。露出時間が数秒程度の通常撮影であれば問題になりませんが、長時間露光撮影の際はこの暗電流によるノイズが大きく影響を及ぼします。

撮影や冷却温度の管理は専用ソフトをインストールしたパソコンで行うため、冷却CCDカメラで撮影する際はパソコンとの接続が必須です。ノイズを低減できるためシャッターを開放し、長時間露光で撮影する天体撮影や微弱な発光を長時間露光でシグナルを積算することで、検出する化学発光検出の撮影などで重宝します。

冷却CCDカメラの選び方

1. 解像度

解像度は、画像の詳細さや精度を示す重要な要素です。選ぶべき解像度は、使用するアプリケーションや目的に応じて異なります。

高い解像度は、微小な対象物や詳細な構造の観察に適していますが、ファイルサイズや処理速度にも影響を与えるため、目的や用途に応じて調整する必要があります。

2. ピクセルサイズ

ピクセルサイズは、個々の画素の物理的な大きさを示します。ピクセルサイズが大きいほど感度が高くなりますが、解像度は低下するのが一般的です。適切なピクセルサイズは、観測対象の特性や撮影条件によって異なります。

3. ノイズレベル

ノイズは、画像の品質に直接影響を与える要素です。冷却CCDカメラは、センサーを冷却することでノイズを抑えることができますが、モデルやメーカー間でノイズレベルは異なります。ノイズレベルは、暗所での撮影や低光量条件下での観測に特に重要です。

4. 動作速度

動作速度は、画像の取得やデータ転送の速さを示します。高速な動作速度は、連続的な撮影や高速なイメージングアプリケーションに必要です。カメラのフレームレートやデータ転送速度を確認し、使用する目的に適した速度を選ぶことが重要です。

5. 冷却能力

冷却CCDカメラは、センサーを冷却するために冷却装置を備えています。冷却能力は、センサーの温度を一定に保つために重要です。冷却装置の効率性や冷却温度の範囲を確認し、使用する環境やアプリケーションに適した冷却能力を選びます。

6. インターフェースと互換性

冷却CCDカメラを使用するためには、カメラとコンピューターや制御装置などの間でデータのやり取りができるインターフェースが必要です。一般的なインターフェースには、USB、FireWire、Gigabit Ethernetなどがあります。使用するシステムとの互換性を確認し、適切なインターフェースを選ぶことが重要です。

冷却CCDカメラのその他情報

CMOSセンサーを使用したカメラ

近年では、CCDカメラに代わってCMOS (Complementary Metal-Oxide-Semiconductor) センサーを使用したカメラも増えてきました。CMOSセンサーは、より低コストでエネルギー効率が高く、高速なデータ読み出しが可能です。

しかし、一部の専門的な用途を除いて、CCDカメラと比較すると画質や感度の面で劣ることがあります。