ハンドサンダーとは

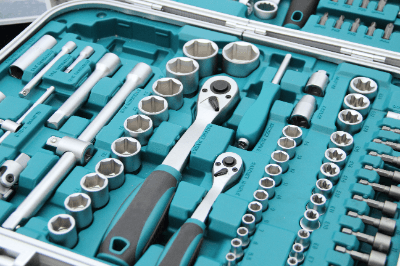

ハンドサンダーは、手動で被加工物表面を研磨や研削をおこなう工具です。

サンディングブロック、サンドペーパーホルダーなどとも呼ばれます。板状やブロック状の本体の一面にサンドペーパーをつけ、サンドペーパーを研磨あるいは研削をおこなう被加工物に当て、作業者が本体を持って本体を動かしてサンドペーパーで被加工物を研磨あるいは研削します。

本体にサンドペーパー付けるには、本体に設けられたクリップなどの固定具で固定する方法、あるいはマジックテープで固定する方法が一般的です。

ハンドサンダーの使用用途

ハンドサンダーの使用用途は、壁紙施工や塗装時の下地処理などです。壁紙施工の下地処理においては、壁の下地に壁下地用のパテを塗り、下地の凹凸面をならします。ハンドサンダーはこの下地のパテを平坦に仕上げる工程に使用されます。

ハンドサンダーは、各種材料の研磨にも好適です。例えば、クロスや木材の表面仕上げや金属の磨き、サビの除去などです。車両のパーツを研磨するあるいは塗装する前の表面の平滑化にも使用されます。また、細かく作業できるため、自動車のボディ修理作業にも好適です。

木材同士を繋ぎ合わせる際に使用する小さな棒状のパーツである木ダボの平面処理にも使用されます。変わったところでは、珪藻土のバスマットのお手入れなどにも使用されます。

ハンドサンダーの原理

ハンドサンダーは、ハンドサンダーの本体の一面に装着されたサンドペーパーを動かして使います。すなわち、ハンドサンダーの原理は、サンドペーパーが動くと、表面の砥粒粉末が加工対象物と接触して加工対象物の表面を削り取るものです。表面の不均一な凹凸が研磨されて、平滑な平面や曲面を作り出します。この過程を繰り返すことで、素材の表面を平滑に研磨可能です。

ハンドサンダーの構造

ハンドサンダーは、サンドペーパーとサンドペーパーを固定する手段を有する本体により構成されています。ハンドサンダーには、本体そのものを持って作業するものと、本体に持ち手であるハンドルを有しておりハンドルを持って作業するものがあります。サンドペーパーを本体に固定する方法としては、クリップなどの固定具で固定する方法とマジックテープで固定する方法が一般的です。

サンドペーパーをつける面が平面のものは平面を磨くのに好適です。この面が曲面となっているものもあり、曲面の研磨も簡単にできます。また、素材に合わせて適切なサンドペーパーの番手を選ぶことも重要です。

ハンドサンダーのその他情報

ハンドサンダーのメリットとデメリットを以下で解説します。

1. メリット

ハンドサンダーは、機動性が高いのがメリットです。手動で操作するため、機動性が高く、狭いスペースや曲がりくねった部分など、他の工具では処理しにくい箇所でも作業が可能です。

また、扱いやすいのもメリットです。ハンドサンダーは軽量で取り回しが容易なため、長時間の作業でも疲れにくく、精度の高い作業が可能です。安価であることもメリットで、電動式のサンダーよりも維持費も安く、メンテナンスも簡単な利点もあります。

さらには、サンドペーパーの番手や種類を変更すれば、多目的に使用できる点もメリットです。

2. デメリット

ハンドサンダーを使用する場合は、手作業でサンドペーパーを動かすため、手首や肩などへの負担を避けられません。長時間の作業や重い材料を扱う場合は、疲労や負傷の原因となるため注意が必要です。

また、手作業での研磨や研削となるため、仕上がりにムラが生じる可能性があるのもデメリットです。特に平面を仕上げる場合には、サンドペーパーのすり減りやサンドペーパーを当てる角度のズレによって仕上がりが不均一になることがあります。

ハンドサンダーを使用すると、研削時に発生する粉塵やカスが周囲に散乱することがあります。健康に影響する可能性があるため、留意が必要です。