ライニング鋼管とは

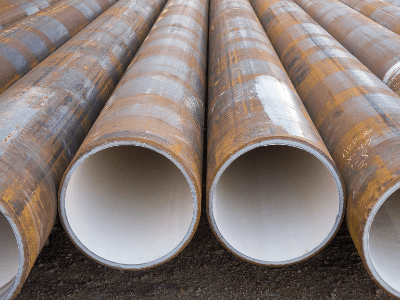

ライニング鋼管とは、鋼管に内面、外面もしくは両面に耐食性の素材を被膜した鋼管のことです。

配管として使用する場合はテフロンや硬質ゴム、または樹脂などをそのまま使用したほうが安上がりのように感じますが、基本的にこれらの樹脂やゴムは配管としての強度が劣っています。

しかし、鉄のままでは薬品に対する耐久性が著しく低下してしまいます。その為、両方の性能を追求するために使用されるのがライニング鋼管となります。主に内面ライニングは塩酸などの配管や多種多様の液体が通るラインでの耐久性も求められるラインに使用され、外面ライニングは埋設配管や腐食しやすい海岸線のプラントに使用されます。

ライニング鋼管の使用用途

ライニング鋼管が使用されるのは主に薬品が流れるラインです。使用する場所では小径配管のため塩ビ配管等でも問題ないですが、各部へ搬送する配管は大きく、破損や液漏れが生じた場合のリスクが非常に高いです。そのため、単一の薬品だけでなく多種多様な薬品が流れるラインや、高温で圧力の高いラインに使用されます。

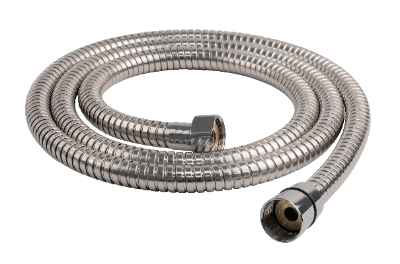

強度を補うために鋼管の内部にテフロンや塩化ビニルでライニングすることで、テフロンや塩ビだけでは使用できない高温、高圧下でも配管として使用することが可能です。

ライニング鋼管の性質

ライニング鋼管の性質は下記の通りです。

1. 耐食性

内面、外面を耐食性のある材料で覆うので酸、アルカリ、塩など化学物質に対して高い耐久性を持ちます。薬品以外でも埋設の水配管では腐食が進むとメンテナンスが容易ではないので長期間使用する場所にも使われます。

2. 高強度

鋼管を使用しているので樹脂配管だけでは使用できない、高圧高温化でも使用できます。

3. 摺動性

粘度の高い物質は配管内に付着しますが、ライニング加工で摩擦係数を下げて付着率を軽減できます。

4. 清潔性

内面がなめらかで汚れが付きにくく、金属部の腐食による錆やゴミ発生が軽減されます。

5. 施工が容易

専用の継ぎ手を使用すると継ぎ目の接液も最小限にできます。一般的なネジ込み配管と同様に、ネジ切り機の付属リーマで面取りをすれば使用できます。

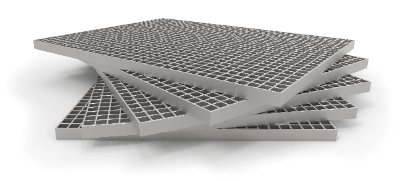

ライニング鋼管の構造

規格品として販売されているものもありますが、大口径や特殊品は随時ライニング加工をする必要があります。

ライニングは金属配管の内部の汚れ、油分、水分を除去します。次にライニング液を調合し配管の片側から注入し、ライニング液が漏れ出ないように配管出口は塞ぎます。

配管全体に液がいきわたる様に傾けたり回転させ温度、湿度などの条件を整えて硬化時間まで静置します。硬化が完了したら専用装置で穴や欠陥がないか検査し、仕上げにライニング剤の残留物を除去します。フランジ構造であれば一体のライニング加工が出来ますが、現場施工では専用のネジ込みエルボなどを使用すれば容易に施工できます。

素材によっては内部に接着剤や成形炉で密着させる方法もあります。しかし、これらも一長一短であるので実際に制作してもらう際には施工会社と十分に協議したうえで決定することが必要です。

ライニング鋼管の種類

ライニング鋼管の種類は下記の通りです。

1. テフロン (PTFE)

一般的なライニング素材で耐食性、耐久性、耐熱性を持ち多く使用される。配管に限らず専門ライニング会社が多数存在しています。

2. エポキシ樹脂

耐食性が強く、耐久性、耐熱性を持つので水処理や化学プラントなどの薬品輸送に使用する。低粘度で流動性が高く複雑な形状にも適用可能で配管以外にも広く使用されています。

3. ポリエチレン

耐食性、耐久性があり、低コストで入手しやすく、加熱による加工性が高いため低圧の輸送に広く使用されています。

4. 塩化ビニル

安価で耐久性があり、錆などによる異物混入を防ぐ目的で古くから水道用ライニング鋼管 (VLP) などで使用されており、ネジ込み加工も容易で施工しやすいです。

5. ガラスやセラミック

加工が難しく製造コストが高く、割れやすいが高温、耐食性、流動抵抗が小さく特殊用途向けで使用されます。

参考文献

https://www.yodogawa.co.jp/technology/17.html

http://www.ohji-rubber.co.jp/lining_info/what’s_rl.htm