アルキド樹脂塗料とは

アルキド樹脂塗料は、無水フタル酸等の多塩基酸と、グリセリン等の多価アルコールのエステル化合物を基に、各種油や脂肪酸で変性させたアルキド樹脂を主原料とする、常温乾燥塗料です。

塗料の品質をより良くするために、シリコン樹脂・エポキシ樹脂・スチレンモノマー等でアルキド樹脂を変性させたものは、変性アルキド樹脂塗料と呼ばれます。また、変性しないものは、油変性アルキド樹脂塗料や純アルキド樹脂塗料と呼ばれています。

アルキド樹脂塗料は、塗膜の強度が高く、付着性や耐候性に優れています。また、顔料分散性が高いため、色や光沢が良く、保色性に優れているという特徴もあります。さらに、塗膜の耐水性・耐溶剤性・耐熱性も高く、安価で使用しやすいといった利点ももっています。

アルキド樹脂塗料の使用用途

アルキド樹脂塗料は、速乾性・接着性・耐衝撃性・耐久性に優れており、製品の仕上げや保護コーティングを目的に広く使用されています。具体的には、「屋内外の塗装」「建材」「鋼構造物」「設備」などの建設関係の他、船舶用・車両用にも使用されています。また、さらに、「大型電気機器」「機械工具類」「農機具」などの金属塗装用や家庭用、木工用など、幅広い分野において利用されています。

アルキド樹脂塗料は、変性樹脂の種類によって用途が変わります。一般的に使用されているアルキド樹脂塗料は、長油性フタル酸樹脂を主成分としています。ロジン変性した樹脂を主成分としたアルキド樹脂塗料は、合成速乾ニスとして、天候に左右されず使用することが可能です。また、フェノール変性した樹脂の場合は、速乾性や研磨性に優れているため、下地塗料として利用されています。さらに、スチレン化した樹脂の場合は、プラスチック成形物と相性が良く、ポリスチロール版用の塗料として用いられています。

アルキド樹脂塗料の特徴

アルキド樹脂塗料に使用されているアルキド樹脂は、多価アルコールと多塩基酸との脱水縮合で進む共重縮合によるエステル化合物です。多価アルコール類としては、グリセリン・ペンタエリトリトールなどが使用され、多塩基酸としては、無水フタル酸・無水マレイン酸などが使用されています。

アルキド樹脂塗料には、不飽和脂肪酸を含む、亜麻仁油・大豆油・蓖麻子油などが配合されており、これらの脂肪酸の含有量により、「長油性」「中油性」「短油性」に分類されます。油含有量45%までの「短油性」のアルキド樹脂塗料は、光沢性に優れており、また、硬度が高く、塗装方法としては焼付型が多いことが特徴です。油含有量55%以上の「長油性」のものは、粘度性が低く、作業性に優れていますが、耐水性や耐薬品性に劣るといった特徴があります。油含有量45%~55%の「中油性」のものは、短油性と長油性の中間的な性質を持っています。

アルキド樹脂塗料を乾燥させる際には、酸化重合という化学反応が起こります。具体的には、樹脂の主成分の一種である不飽和脂肪酸を含む乾性油が、空気中の酸素を吸収することで酸化されます。そして、この反応に伴って重合が起こることによって、強靭な塗膜が作られます。なお、この反応中には、熱が発生します。

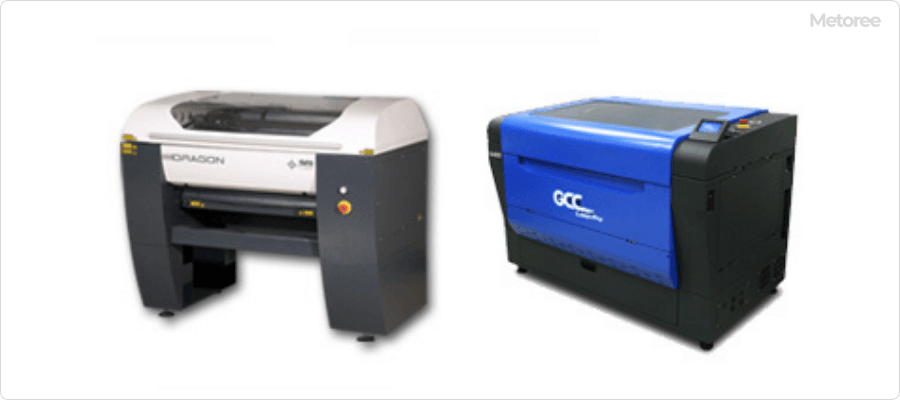

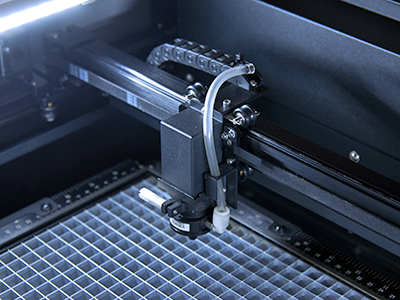

レーザーカッターは、レーザー光線を照射することで材料の切断、カット、彫刻などさまざまな加工ができるデジタル工作機械です。

レーザーカッターは、レーザー光線を照射することで材料の切断、カット、彫刻などさまざまな加工ができるデジタル工作機械です。