ポリカーボネートとは

ポリカーボネートとは、分子式がC15H16O2で表され、ビスフェノールAを原料とする非晶性プラスチックです。

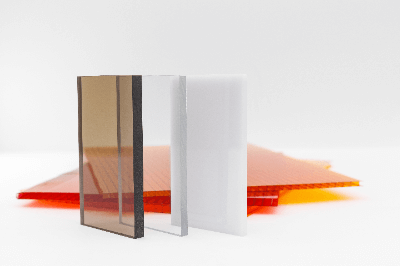

樹脂の中では抜群に耐衝撃性が高いため割れにくく、機械的強度が大きい、透明性が高い、毒性がない、耐候性が高い、自己消火性があるなどのメリットを有しますが、耐酸性、耐アルカリ性、耐溶剤性が低い、傷がつきやすいというデメリットがあります。

ポリカーボネートは熱を加えると軟化する熱可塑性樹脂に分類され、JIS記号ではPCと表記され、現場ではポリカとも呼ばれるプラスチックです。

ポリカーボネートの使用用途

ポリカーボネートは、耐性と加工性の高さから、非常に多くの用途に使用されています。以下に、ポリカーボネートの特徴とともに使用用途の例を挙げます。

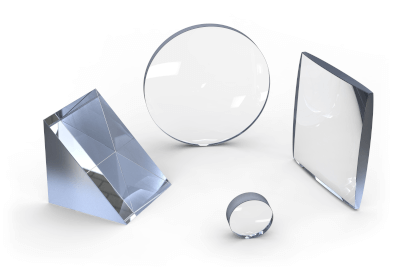

1. 透明性

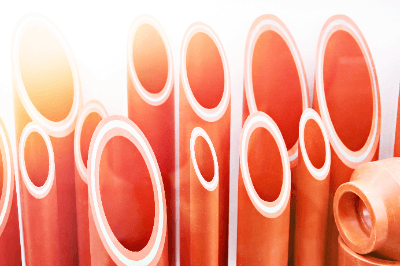

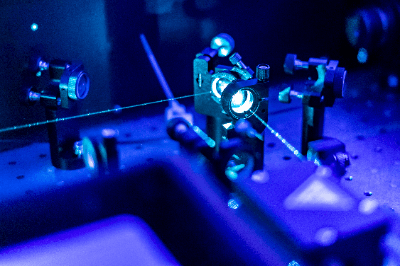

ガラスと同等の透明性をもつため、メガネのレンズやカメラのレンズ、光ファイバー、CD、DVDの基板などの光学用途や、戦闘機の窓にも使用されています。汎用エンプラの中で無色透明な素材はポリカーボネートのみです。

2. 衝撃耐性

プラスチックの中で最高の耐衝撃性を持つことから、防弾材料、ヘルメットの風防などに使用され、一般的な環境において使用する場合、割れる心配がほとんどありません。

3. 耐候性

紫外線にも強く、劣化しにくいため、屋外で使う場合にも、高い強度を長期間維持します。屋根材や太陽光パネル表面材など屋外で使用するものや、自動車のヘッドライトやルーフレール、ドアハンドルにも使用されています。

4. 寸法安定性

成形時の収縮が小さく、吸湿性が小さいため寸法安定性が高く、スマートフォンのケースなどに使われています。

ポリカーボネートの特徴

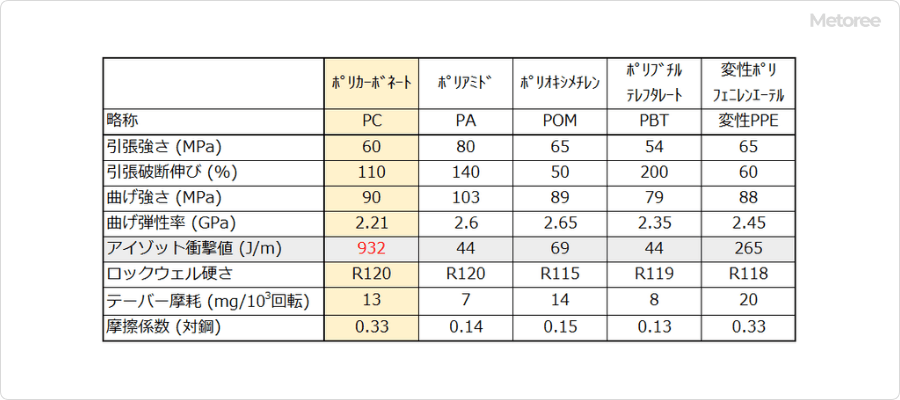

表1. 5大汎用エンプラとその物性値 (化学便覧第5版参照)

ポリカーボネートは5大汎用エンプラの一つで、衝撃に強く (ポリアミドやポリブチルテレフタレートの20倍) 割れにくいのが特徴です。また、機械的強度が良いだけではなく、主鎖にベンゼン環を2つ含まれているため、自己消火性 (火をつけても燃え広がらない) があることから様々なところで使用されています。

ポリカーボネート単独ではなく、別のポリマーとポリマーアロイにして使用されるケースもあります。例えば、耐薬品性を向上させるためポリカーボネートと耐薬品性が良いABS樹脂と混ぜたPC-ABSなどです。このほか、PET、PBTなどのポリエステルなどと混合したり、フィラー (充填剤) などを混ぜ込んだ製品もあります。

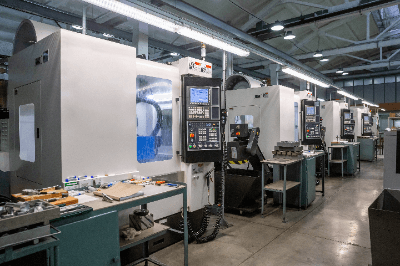

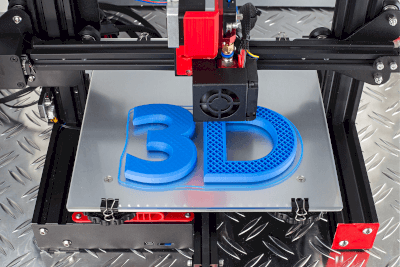

ポリカーボネートは幅広い製法に対応している点も特徴の一つです。射出成形だけでなく押出成形や真空成形、ブロー成形など様々な成形法で成形することができます。また、最近では、手軽に複雑な形状を製作できる3Dプリンターでもポリカーボネートが使用されるようになりました。ただし、製法によっては機械強度が弱くなることもあるので注意が必要です。

ポリカーボネートの製造方法

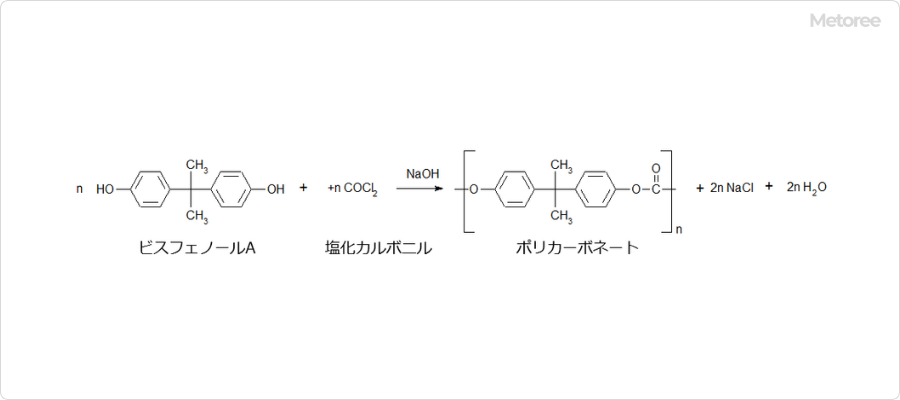

ポリカーボネートの製造方法としては、冒頭で示した反応式による重合法 (界面重合法) と、エステル交換法という2つの方法が挙げられます。

1. 界面重合法

ビスフェノールAの水酸化ナトリウム水溶液 と、塩化メチレンまたはクロロベンゼンとの懸濁溶液に塩化カルボニルを添加して水相と油相の界面で縮合重合させてポリカーボネートを製造する方法です。エステル交換法に比べて反応条件がマイルドなため、低分子量から高分子量まで幅広い分子量のポリカーボネートを製造できます。

重合後、ポリカーボネート樹脂は油相に溶解しており、分離中和精製工程、ポリマー回収工程、 乾燥工程を経て顆粒状のポリカーボネートが得られます。

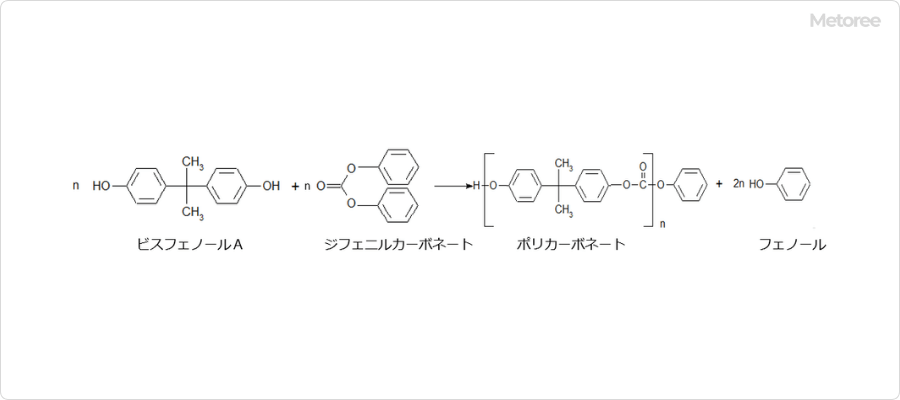

2. エステル交換法

図2. エステル交換法の反応式

ビスフェノールAとジフェニルカーボネートを触媒の存在下溶融混合して、溶媒を用いることなく高温減圧下でフェノールを回収しながら重縮合を行いポリカーボネートを製造する方法です。なお、回収されたフェノールは、ジフェニルカーボネートの原料として再利用されます。

ポリカーボネートは溶液ではなく、純品の溶融状態で得られペレタイジングして製品化できるため、後工程が界面重合法と比較して簡易な合成法です。