産業用3Dプリンターとは

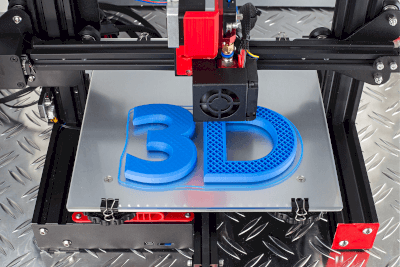

3Dプリンターは3D-CADで設計した形状を実際に生み出すことができるプリンターです。

設計した形状をスライスした2次元の層を1枚ずつ積み重ねることで立体モデルを製作します。もともとは樹脂を対象にした装置でしたが、最近は樹脂用以外にも金属用の3Dプリンターも増えています。

樹脂用の装置では液状の樹脂(紫外線硬化樹脂)に紫外線を照射し硬化させる「光造形方式」、熱で溶かした樹脂を積み重ねる「FDM方式」など様々な方式のプリンターがあります。

産業用3Dプリンターの使用用途

産業用3Dプリンターは樹脂製品の試作で用いられることが多いです。射出成形など樹脂部品を量産する場合は、金型を製作するなどの費用が膨大になります。そのため、実際に金型を製造する前に形状が問題ないか確認するために3Dプリンターを使用します。

また、加工では難しい中空部品なども積層する方式なら制作することが可能です。そのため、簡易治具や簡易金型用のマスターとしても使用されています。その他、最近では積層ピッチが細かくなり、形状精度も向上したため、最終製品用の部品を3Dプリンターで製作することも増えてきました。

産業用3Dプリンターの原理

産業用3Dプリンターが適用できる材料の種類は増えており、ABSやアクリルだけでなくPPやゴムなどさまざまな材料特性に似た材料が登場しています。

3Dプリンターで積層するために部品を支えるサポート材が必要になるため、サポート材を配置できる形状にする必要があります。通常はプリント後にサポート材を切り除く必要がありますが、最近では水に溶けるサポート材も登場しており、形状の自由度が高まっただけでなく作業性も向上します。

一方で3Dプリンターの問題点としては積層する角度によっては平面を出しにくい、加工にかかる時間が長い(小さい部品でも1日)などが挙げられます。

ただ、現在は3Dプリンターの価格も下がっているため購入へのハードルは下がりました。造形方法で加工を得意とする形、精度も異なるため、用途に応じた造形方法を選択する必要があります。また、造形には後処理(例えば紫外線硬化の光造形ならば硬化を完全にするためには後工程でUV照射が必要)な場合もあるので注意が必要です。