テープ研磨とは

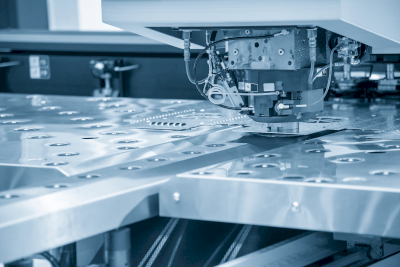

テープ研磨は、加工物に研磨テープ(研磨フィルム、ラッピングフィルムともいう)を押し当て、一定方向に送りながら加工物表面を研磨する方法です。使用する研磨テープの幅や砥粒の種類・粒度などを加工物の素材や形状・加工部位に合わせて選択できるので、さまざまな製品、部品に対応することができます。

研磨テープの表面には砥粒が固定されており、研磨の加工中に砥粒が周囲へ飛び散ることがほとんどありません。よって、クリーンな環境内で加工することができます。

テープ研磨の使用用途

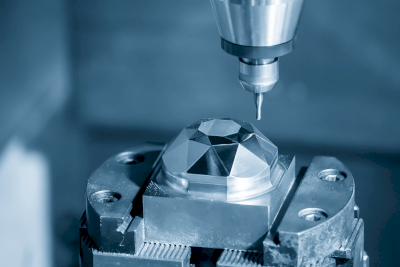

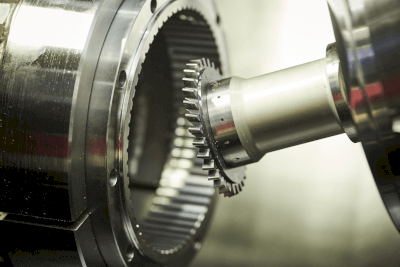

テープ研磨は、専用装置によってなされますが、専用装置の構成要素の形状やサイズ、駆動方法などを変えることによって、さまざまな部品・部位に対して研磨が行えます。例えばプリント基板のような平面、シャフトや軸受けなどの外径・内径、さらには球面に至るまで精密な研磨加工が可能です。また、研磨テープを変更することでいろいろな素材に対応することができ、表面粗さも鏡面にまで仕上げることもできます。

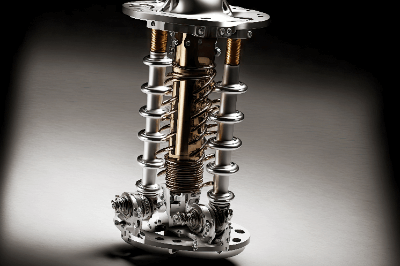

自動車、通信機器、産業機械などの高性能・多機能化が進むにつれ、それらハイテク機器を構成する部品類も、より高精度、高品質なものが求められます。さらに、加工環境面に対しても配慮しなければなりません。その点、テープ研磨は、加工精度、品質面だけでなく加工環境も良好ですので、広範囲の業界で利用されています。

テープ研磨の原理

テープ研磨に用いる研磨テープは、プラスチックフィルムなどの基材に研磨材(砥粒)が分散塗布され、基材に研磨剤が固着した構造になっています。よって、テープ研磨は、砥石研磨や研磨布紙加工などと同じ、固定砥粒方式に分類されます。

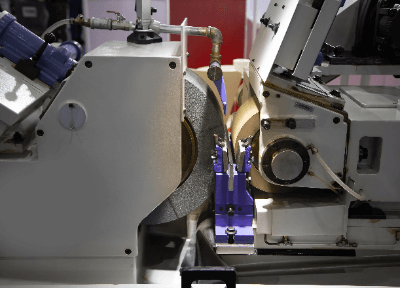

テープ研磨装置の主な構成要素として、研磨テープをセットする「供給リール」使用済み研磨テープを巻き取る「巻き取りリール」これら二つのリール間に配される「研磨ヘッド」があります。この研磨ヘッドによって研磨テープの砥粒面が、加工物表面に押し当てられます。

供給リールから送り出された研磨テープは、研磨ヘッドを経て、巻き取りリールへ一定の早さで送られていきます。つまり、加工物表面は、常に新しい砥粒面で研磨されるので加工効率がよく、均一で滑らかな表面仕上げが可能です。

テープ研磨は、研磨テープのサイズ、送り方、加工物表面への当て方などを加工物の形状や部位に応じてカスタマイズすることで、さまざまな加工条件に対応することができます。また、砥粒の種類、圧力の調整によって最適な表面粗さを得ることも可能です。