クロームメッキ加工とは

クロームメッキ加工とは、クローム金属が用いられているメッキ加工のことです。

メッキ加工は、素材の表面に金属の皮膜を生成させる加工方法を指します。クロムを主とした皮膜で素材を覆い、耐食性や硬度を向上させます。外観はシルバーが基調となっており、少し青みがかっているのが特徴です。

美しい光沢があるため、意匠性を向上させることも可能です。一方で、クロームメッキは伝導効率が悪く、均一電着性に課題があります。皮膜の厚さにバラつきが生じやすい事がデメリットの1つとして挙げられます。

クロームメッキ加工の使用用途

クロームメッキは、その特徴から装飾用途と性能向上用途で分類されています。

1. 装飾用途

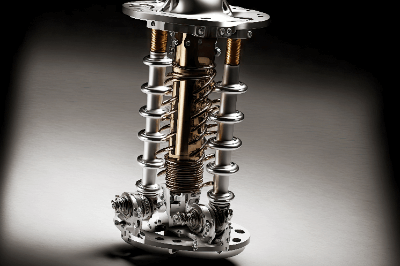

装飾用途では、水洗金具、街灯設備、照明器具、自動車外装部品、ゴルフヘッドなどに使用されています。具体的には、エンジン部品やシリンダ、シャフト、ポンプといった重工業製品などです。

意匠性があり、高光沢で厳しい環境にありながらも変色に強い点から重宝されています。

2. 性能向上用途

より過酷な環境で稼働し、信頼性も必要となる基幹部品にも使用されています。硬度と耐食性が高く耐久性自体が大きく向上するため、自動車や重機などの機構部での使用が多いです。

クロームメッキ加工の原理

クロム酸と硫酸を主とした50℃程度のめっき液浴を作成し、素材を浸漬させます。加えて通電処理を行うことで、電解による還元反応が発生します。その中でメッキ液中の金属イオンが電子を引き受け、陰極にクロム金属となり金属皮膜が析出する技術です。

通電が多い箇所 (素材角部等) には析出が起こりやすいですが、少ない箇所は (凹み部分等) 膜厚が薄くなります。他の金属種によるメッキ加工でも見られる現象ですが、クロームメッキ加工で特に顕著に起こりやすく、膜厚のコントロール方法は加工作業者の経験則に依存するケースが見られます。

硫酸の代替として、硝酸を使用することで皮膜を黒色化する技術も確立されています。

クロームメッキ加工の種類

1. 装飾用クロームメッキ

膜厚が1μm以下で、一般的に他の金属メッキ皮膜の上に薄く重ねられます。クロームメッキ特有の色調や光沢によって、表面が輝くような美しい外観となります。

加えて、メッキの表面が空気に触れて酸化被膜が形成されることで耐食性が向上します。特に自動車の外装部品用途では、銅や銅やニッケルなど数種類の金属皮膜を10層近く重ね、最後にクロームメッキを行います。下地皮膜との組み合わせで、その性能をより発揮することが可能です。

2. 硬質クロームメッキ

膜厚が1μm以上で、JIS規格では工業用クロムメッキとも呼ばれます。より厚くメッキ加工を施すことで、耐久性向上を重視します。

その皮膜は非常に硬く、耐摩耗性や離型性に優れています。膜厚が25μm以上でビッカース硬度HV800〜1,000を誇り、JIS (H8615) では膜厚20μmでHv750以上です。

クロームメッキ加工のその他情報

クロームメッキの浴種

1. 6価クロムメイン

ほとんどのクロームメッキの液中には、6価クロムが含有されています。これは、Rohs規制法等で世界的に有害成分に認定されてい流ものです。環境面と作業面を考慮し、6価クロムを用いてのクロームメッキ自体に否定的な意向を持つ業者も少なくありません。

廃液においても6価クロムを無害化する処理が必要であり、一定の手間が発生します。 しかしながら、各性能面は下記の3価クロムより優れており、スペックを優先して使用されるケースが見られます。なお、電解還元の過程で6価クロムは無害な成分に変化するため、メッキ皮膜中には有害な成分は含有していません。

2. 3価クロムメイン

上記規制を受け、近年は無害な3価クロムを主としたメッキ液組成が好まれる傾向にあります。その皮膜もまた異なる特徴を有します。

メッキ液組成の微調整により、色調の変更が可能であり、黒色から銀白色まで再現可能です。下地に光沢ニッケルメッキを施すことで、その光沢を維持する手法もあります。