鏡面加工とは

鏡面加工とは、加工物の表面を鏡のように仕上げる加工方法です。

工作材の表面を凹凸なく仕上げることで、可視光線を反射する鏡面を得られます。日常生活でよく目にする、スプーンやフォークなどのステンレス部品のほか、プラスチックやセラミックス、ガラスなど幅広い材料に鏡面加工を行うことができます。

鏡面加工の使用用途

鏡面加工は工作材の表面に光沢を出すことができるため、高級家具に多く用いられています。医療機器や医薬品機器などの医薬関係から食品機器、車両部品など、鏡面加工された製品は非常に多いです。

また、半導体製造装置や液晶製造装置、産業用ロボットなど最先端のものづくりの現場でも、鏡面加工された製品や部品が使われています。

鏡面加工では、表面の凹凸を少なくし、表面を滑らかに仕上げることができます。表面を滑らかにすることで、粉や液体を流すときの抵抗を小さくできることから、パイプの内側の仕上げ加工としても、鏡面加工は用いられています。

鏡面加工の原理

鏡面加工は、表面粗さを表すパラメータ (JIS B 0601:2001) により基準が決められています。表面の粗さを表すものとしてRa (算術平均粗さ) 、Rz (最大高さ) がよく用いられます。単位はどちらも[μm]です。

Raは材料の表面曲線の面積を測定長さで割った数値で、粗さの平均となる数値です。多くの場合、Raが基準となります。Rzは表面曲面の上位5つの高さと上位5つの深さのそれぞれの平均値の差を表します。Raが0.2程度で材料の表面は鏡面となり、鏡のようなきれいな見た目のなります。

鏡面加工の方法

鏡面加工には、「切削加工」「研削加工」「蒸着めっき」「電解研磨」の4通りの方法があります。方法によって特徴やメリット・デメリットが異なるため、加工する対象物によって最適な方法を選ぶことが大切です。

1. 切削加工

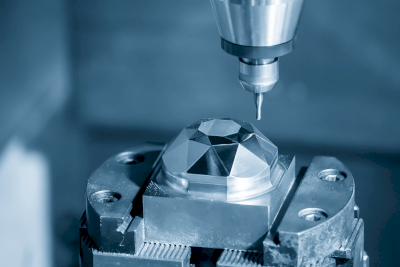

切削加工は、高速で回転する切削工具を使用して、材料の表面を削ることで目的の形状や表面品質にする加工方法です。最大でナノスケール (1/1,000μm) の加工精度を実現できます。

切削加工は工具による切削のみのため、製品に研磨剤や砥粒などの不純物の混入リスクが少ない加工方法です。

2. 研削加工

研削加工は、高速で回転する研削砥石を使用して、材料の表面を削ることで形状や表面品質にする加工方法です。研削砥石は、砥粒と結合剤により形成されています。砥粒は、摩耗して削れなくなると古い部分がはがれ、新しい砥粒部分が表面に現れるため、継続した加工が可能です。

材料を削って表面を加工するという点では切削加工と同じですが、研削工具を使って表面の上部分のみを削る加工方法のため、主に仕上げ工程に用いられています。

3. 真空蒸着めっき

蒸着めっきは、亜鉛合金や樹脂成型品などの表面に蒸着めっきを薄膜状に形成する加工方法です。蒸着めっはアルミなどを真空状態で加熱蒸発させることで得られます。

真空蒸着は、蒸発した金属が一定速度で回転している製品に付着するため、ムラの少ないきれいな鏡面加工ができるのが特徴です。さらに、物理的な加工による摩耗が少ないため、幅広い材料に対して鏡面加工ができます。

4. 電解研磨

電解研磨は、鏡面加工を施す材料を電解研磨液に入れ、電気を流すことで化学反応を起こすことで金属表面を鏡面にする加工方法です。金属のイオン化傾向の差と酸化還元反応を利用した、電気分解を用いています。

電解研磨は金属同士の反応を利用しているため、金属以外の材料には適用できないのが欠点です。また金属材料においても、電解研磨で鏡面加工ができるものとできないものがあり、適用できる材料が少ないです。

さらに電流を流す装置や電解研磨液など、電解研磨を行うにあたり必要な道具が多いためコストがかかります。一方で、化学反応は均一に進むことから、キズやへこみなどの物理的に研磨しづらい部分でも鏡面加工が均一にできます。