顔認証システムとは

顔認証システムとは、人物の顔の特徴で個人を認証する技術です。指紋、瞳の虹彩、音声などで認証する生体認証システムの一つです。

以前は髪型や頭髪の色を変えると認証できないなど、認証精度に問題があるとされていました。しかし近年では精度が上がり、高いセキュリティ対策が可能とされています。

上記の理由から認知度が上昇傾向だった顔認証システムですが、認証する際に何かに接触する必要がないため、衛生面から昨今の感染症対策として飛躍的に活用される場所が増加しました。

顔認証システムの使用用途

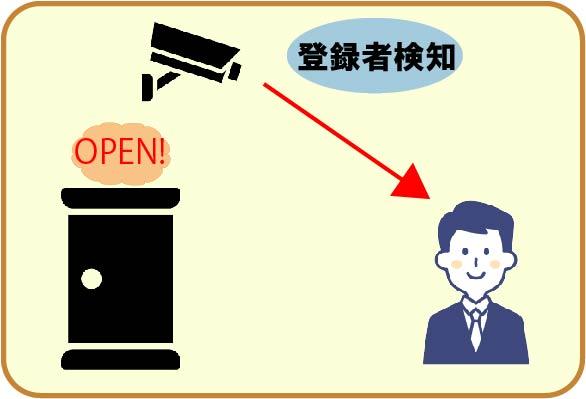

1,オフィス出入口での入退室管理、非接触による認証(感染症対策)

オフィスの出入り口に設置・電子錠と連携させ、あらかじめ社員の顔写真を登録しておくことで、カードや鍵を使用せずにオフィスでの入退室を行うことが可能です。また、機器によってはそのログを残し、入退室のデータを管理することもできます。

入室の鍵となる物を紛失する心配がなく、なりすましの防止性も高いのが顔認証システムによる入退室管理の特徴です。

また入退室時に何かに触る必要がないため、衛生的であると言えます。

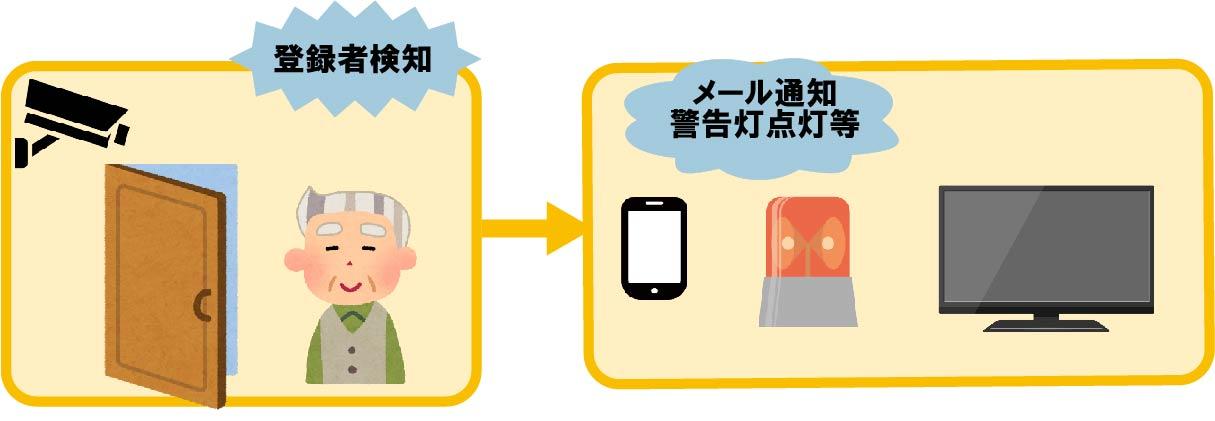

2,介護施設などの見守り

介護施設に入居している方が予期せず外出をしてしまわないように、出入口等に設置し見守る仕組みに利用されることもあります。あらかじめ顔写真を登録し、入居している方を認証することで、職員の方や外部の方と区別することができます。

上記の例に加え、組み合わせるシステムや機器の種類によっては、次のような使用用途も見込まれます。

- 登録者の温度検知に活用

- 不審者対策に役立てる

顔認証システムのみではなく、他のシステムや機器と連携させることで、使用用途をより広げていくことが可能です。

顔認証システムの原理

画像から顔の目、鼻、口等の位置や顔の輪郭を認識し、あらかじめ登録してある顔画像のデータベースと照合することで、間違いなくその個人であるかの認証を行います。

精度の高い顔認証システムにはAIディープラーニング(人工知能による機械学習)が使用されていることが多いです。繰り返し認証させAIに学習させることで、更に精度の高い顔認証が見込まれます。

顔認証システムを利用する上で気をつけたいこと

1. 誤認証について

高いセキュリティ性があるとはいえ、誤認証の可能性がないとは言えません。

機器設定時に登録した写真との合致率を高めに設定することで、より認証を厳しく行うことも可能です。その代わり認証に時間が掛かる、少しの顔の変化(眼鏡をかけている等)で認証しづらくなるといった可能性があります。

また、機器によっては、一個人につき登録する顔写真枚数を増やすことで、より認証精度を高めることが可能な場合もあります。出入り口での設置でセキュリティを特に強化したい場合、カードでの認証や鍵の使用など、他のキーとなる物と併用することが望ましいです。

2. プライバシーについて

顔認証システムにより取得した顔認証データや画像は個人情報となります。企業施設の入退室に利用する際は、本人の許可を取ることが必要です。

特に店舗などに設置する際には、顔認証システムにより人物の顔画像をデータとして収集し、収集目的を明らかにすることを周知することが必要で、特定の目的ために必要最低限の利用を行わなければなりません。

また、顔写真の登録基準や収集した顔画像については社内・組織内で取り扱いルールを明確に設定し、責任者が確認を行っていくことが重要です。

参考文献

https://www.networkcamera.work/search?q=%E9%A1%94%E8%AA%8D%E8%A8%BC

https://www.grasphere.com/1675/

https://www.ppc.go.jp/personalinfo/contact/

本記事は顔認証システムを製造・販売する株式会社グラスフィアジャパン様に監修を頂きました。

株式会社グラスフィアジャパンの会社概要はこちら