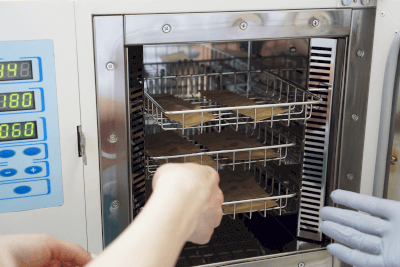

焼成機とは

焼成機とは、高温の水蒸気や赤外線を利用して食材を短時間で焼成するための機械です。

食品加工業界やレストランなどのフードサービス業界で広く使用されており、グリルや解凍やお菓子の焼成などの様々な用途に使用されます。

焼成機には過熱蒸気式や光加熱式など複数の種類があります。過熱蒸気式は水蒸気を利用して食材を加熱する焼成機です。一方、光加熱式は赤外線を利用して食材を加熱する焼成機です。方式によって焼成の効率や品質が異なるため目的や使用する食材に応じて選択する必要があります。

焼成機の使用用途

焼成機の使用用途は主に下記の通りです。

1. 焼成

魚や肉類、野菜などのグリル、冷凍食品などさまざまな食材を焼成できます。特に過熱蒸気式では予備の解凍を必要とせず食材をそのまま焼けるので便利です。

2. 解凍

冷凍食品を解凍するためにも使用されます。冷凍食品を解凍する際には過熱蒸気式が特に効果的で、解凍の時間を短縮できます。

3. 加熱

様々な食材を加熱するためにも使用されます。具体的には、お菓子の焼成や乾物の加熱、パンの蒸し焼きなどに利用されます。

4. 焙煎

ーヒーや紅茶、ナッツなどの焙煎にも使用されます。過熱蒸気式や光加熱式の焼成機を利用して、均一に焙煎できます。

5. 殺菌

殺菌にも使用されます。食品加工業界では、殺菌処理が必要な製品を焼成機で処理することがあります。過熱蒸気式の焼成機を利用して、食材表面に付着している菌を除去できます。

6. その他

焼成機は用途に応じてカスタマイズされたり、新しい用途に応じて開発されたりしています。例えば魚介類や肉類の塩分除去や、医療用の消毒器具の製造などにも使用されています。

焼成機の特徴

過熱蒸気式の焼成機の長所と短所は以下の通りです。

長所

焼成機には、多くの利点があります。まず焼成機は過熱水蒸気を使用するため、食品の内部まで均等に加熱ができ、食品を一様に焼き上げ、また過熱水蒸気は高温・高圧で発生するため通常のオーブンよりも短い時間で焼き上げられます。

さらに過熱水蒸気を使用することで、食品内部に水分を保持できたり、焼き過ぎによる栄養素の減少を防いだりして、調理した食品の栄養価を保てることは利点の1つです。また過熱蒸気を食品の表面に直接当てることで、食材本来の風味を引き出せたり、焦げ付きを防ぐために食品表面に油を塗る必要がなく、より健康的な調理ができたりするので便利です。

過熱蒸気式の焼成機は焼くだけでなく、蒸すなど多機能な調理ができるため、1つの機器で様々な調理が可能であり、スペースや時間の節約になります。

短所

焼成機は温度調節が難しく、一度温度が上がってしまうとすぐに下げることができないため、加熱時間を調整したり温度を一定に保ったりするために精密な制御が必要です。このため専門的な知識や技能が必要となる場合があります。

また、高温であるため配管やバルブなどの機器が劣化しやすく故障の原因になることがあり、内部に食品の油や汚れが付着しやすく、これらが凝縮して固まることもあります。

そのため、内部を定期的に清掃することが必要です。これらの欠点により焼成機の運用には、適切なメンテナンスや管理が欠かせません。

焼成機の種類

焼成機には何種類かありますが、代表的なものは以下の通りです。

1. 過熱蒸気式

水を沸騰させた後に高温で保持された水蒸気で食材を焼成する方式です。

2. 光加熱式

特定の波長の光を利用して食材を焼成する方式です。赤外線加熱方式、近赤外線加熱方式、中赤外線加熱方式、遠赤外線加熱方式などがあり、加熱方式によって熱の伝達方法が異なります。

3. 電熱式

電気を利用して食材を加熱する方式です。小規模の家庭用調理器具から大型の産業用調理器具まで多様な種類があります。

4. ガス式

ガスを燃料として使用して加熱する方式です。熱源として燃焼による高温の熱を利用するため、加熱速度が速く高温度での加熱が可能です。

5. マイクロ波式

高周波の電磁波を利用して加熱する方式で、マイクロ波は食材の中に浸透するため、外側だけでなく内側も加熱できます。

焼成機の構造

過熱蒸気式の焼成機は以下のような過程で食品を加熱します。

1. 水蒸気発生

過熱蒸気式の焼成機において、まず最初に水蒸気を発生させます。水蒸気をさらに高温に加熱し、過熱水蒸気を生成します。水蒸気を100℃より高い温度に加熱した状態を「過熱水蒸気」と呼びます。

この過熱水蒸気は、食材に対してより高い熱を加えることができ、食材の内部まで効率的に熱を伝達できます。過熱水蒸気は、通常の水蒸気に比べて加熱効率が高く、食材を均一に加熱できます。

2. 食品表面の加熱

食品表面に当たった過熱水蒸気が、食品表面にある水分を蒸発させることで表面を加熱します。過熱水蒸気は高温であり、水分が急速に蒸発するため食品表面を迅速に加熱できます。また過熱水蒸気は水蒸気の密度が高く通常の水蒸気よりも食品表面に密着しているため、食品の表面が均一に加熱されます。

3. 食品内部の加熱

焼成機内の過熱水蒸気が食品表面に当たると、食品表面の水分が蒸発して加熱されます。この熱が食品内部に伝わり、内部も均等に加熱されます。このように食品内部と外側を同時に加熱できるため、調理時間が短縮され、食品に均一に加熱できます。

焼成機のその他情報

焼成機のその他の用途

焼成機は、加熱方法や機種によって種類と使用用途が多岐にわたっています。例えばパンの生地を発酵させるために発酵室を備えた焼成機もあれば、煙や臭いを出さずに焼成できる特殊な焼成機もあります。種類によっては温度や湿度などの条件を細かく制御できるため、製品の品質管理が容易になる場合もあります。

工業製品の製造に使用される焼成機もあります。例えばセラミック製品や金属製品の焼成に使用される焼成機がその例です。セラミック製品の焼成には、高温の炉に入れる方法や電気加熱式の焼成機を使用する方法があります。金属製品の焼成には高温で熱処理を行う場合があり、特に鋼材の硬化などに使用されます。