なべ小ねじとは

なべ小ねじ (英語: Pan Head Screws, Pan Head Machine Screws, Pan Head Phillips Screws, Cross-Recessed Pan Head Machine Screws) とは、小ねじ頭部の形状が鍋をひっくり返したような形状に見えるねじのことです。

なべ小ねじは一般的に、メスねじが切られている被締結物に使用したり、ナットで締め付けたりして使用します。そのため、ねじ部先端はタッピングねじのように とがり先ではなく、平坦になっています。なべ小ねじ単体で使用する他、金属ワッシャと組み合わせて使用することも多くあります。

十字穴付きなべ小ねじやナベねじも同義語です。なお、なべ小ねじの規格は下記の通りです。

- JIS B 1111 十字穴付き小ねじ

- ANSI/ASME B 18.6.3 Machine Screws, Tapping Screws Metallic Drive Screws

なべ小ねじの使用用途

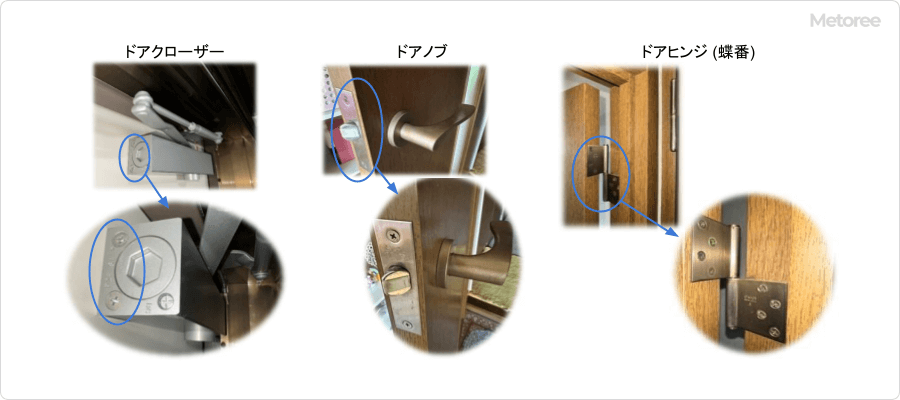

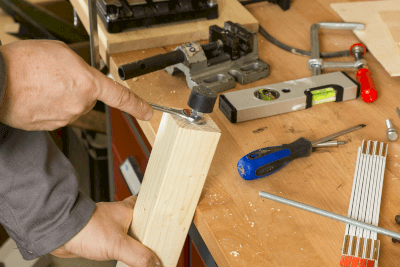

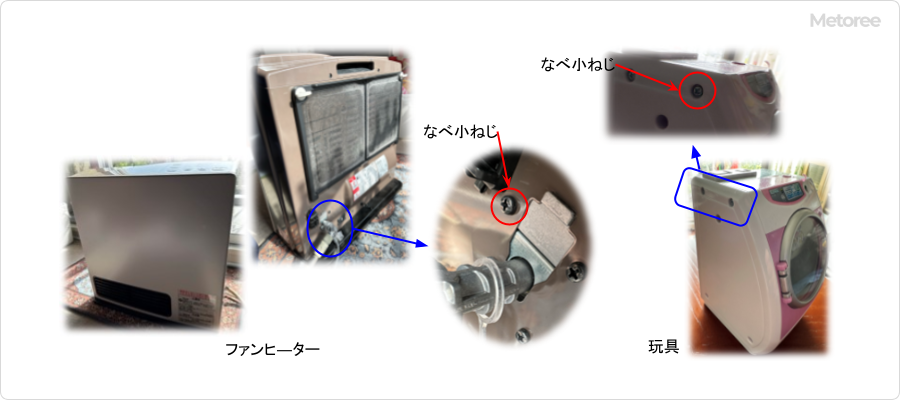

図1. なべ小ねじの使用例 (1)

なべ小ねじの使用用途は、非常に汎用的で工業用機械から家電製品、玩具など幅広い場所で使用されています。小ねじとは、頭部形状が丸形で、ねじ頭部の工具差し込み穴はプラス形 (十字形) になっていて、ねじサイズはM2~M8になります。

それに対してボルトは、頭部形状が六角・四角で、ねじ頭部の外形に合う工具を使用し、ねじサイズはM8以上がほとんどになります。 (M8未満の小さいねじサイズのボルトもあります。)

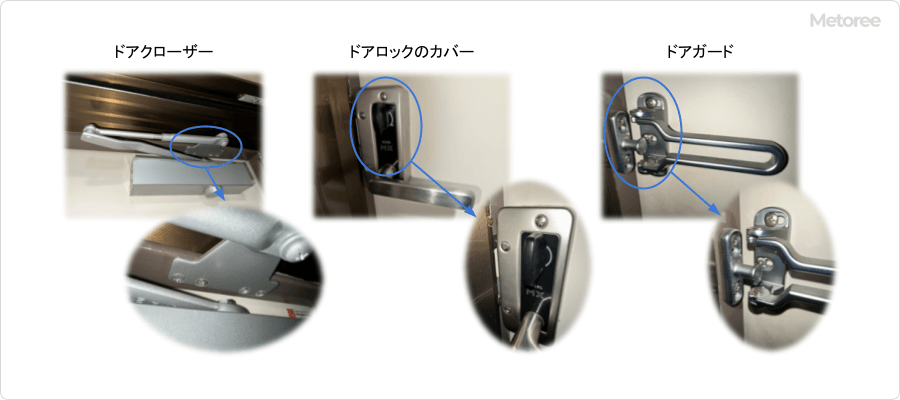

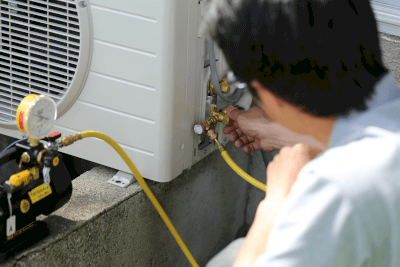

図2. なべ小ねじの使用例 (2)

なべ小ねじの原理

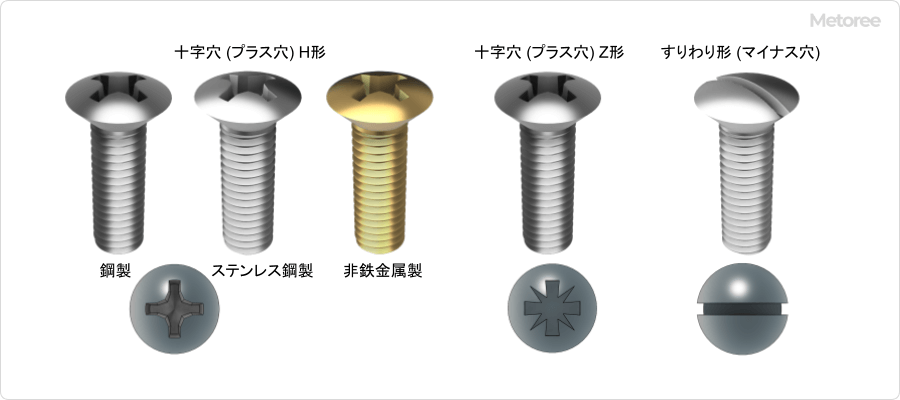

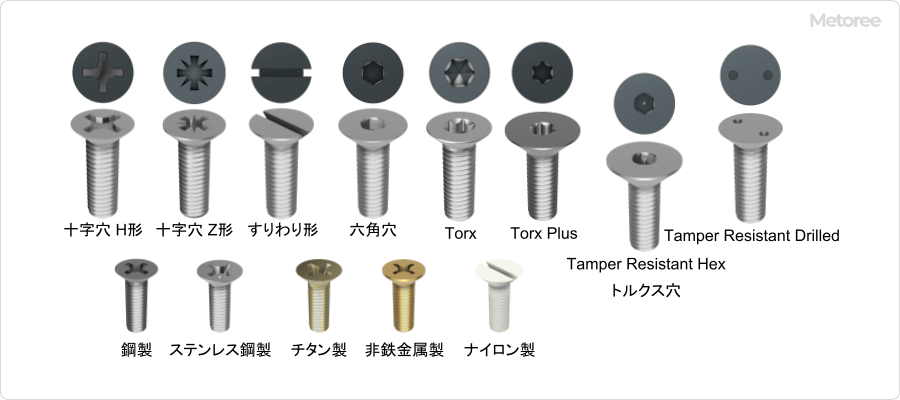

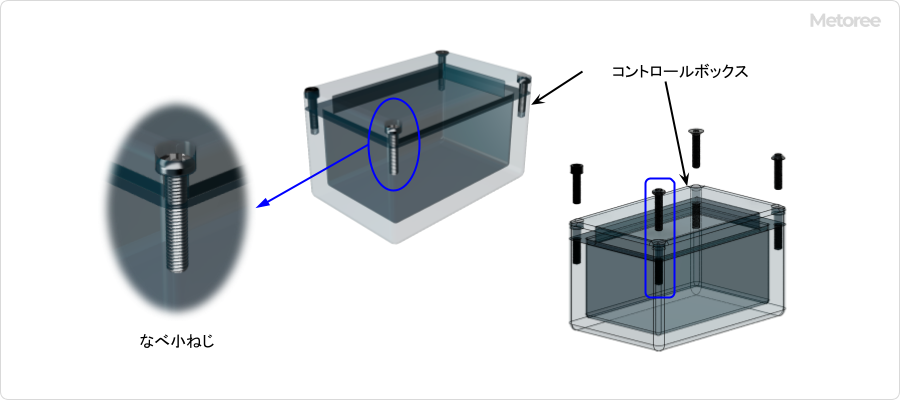

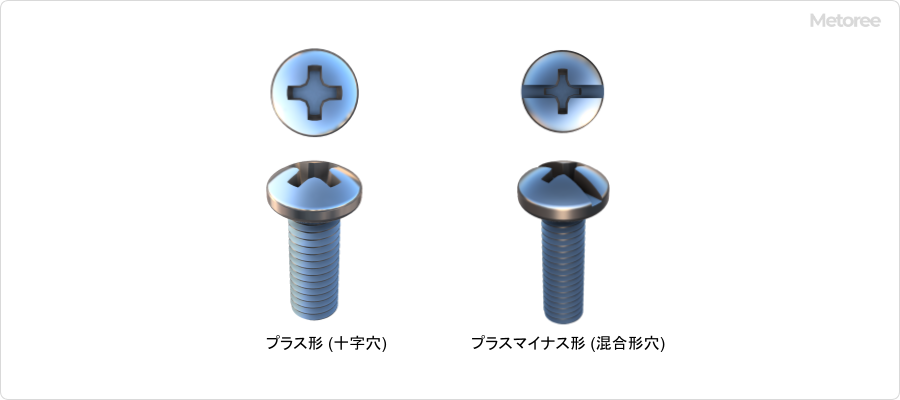

図3. なべ小ねじ頭部の穴形状

なべ小ねじは、一般の六角ボルトと同じで、ねじ (この場合の「ねじ」は、スクリュー状の形状だけを示します) により被締結物を締め付け固定します。なべ小ねじは、ナットを使用して締結せずに、タップ加工したメスねじに直接ねじ込み締結する方法に多く使用されています。

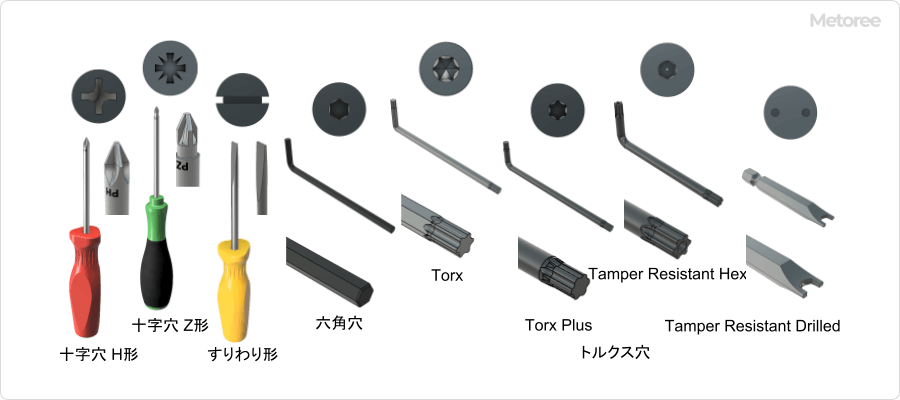

六角ボルトのようにボルト頭部にレンチをはめ込むのではなく、プラスドライバー (先端が十字形状のねじ回し工具) を十字穴に差し込み締め付けるのが特徴です。なべ小ねじは、皿ねじと比べて頭部十字穴が深く製作できるため、ドライバー先端が十字穴にしっかり噛み合い、安定して強い力で締め付けができます。

なべ小ねじ頭部のドライバー差し込み穴は、十字形の プラス形」と、マイナス形とプラス形の混合形のプラスマイナス形 があります。なべ小ねじの締め付けは、頭部十字穴のサイズに合ったプラスドライバーなどの締め付け工具を使用します。

なべ小ねじ頭部の穴形状は、上記図3を参照してください。なお、なべ小ねじの長さ表示は、六角ボルトなど一般のボルト長さと同様に、ボルト頭部の高さを除きねじ部を含む軸部の長さで表されます。

なべ小ねじのその他情報

1. なべ小ねじの主な材質と表面処理

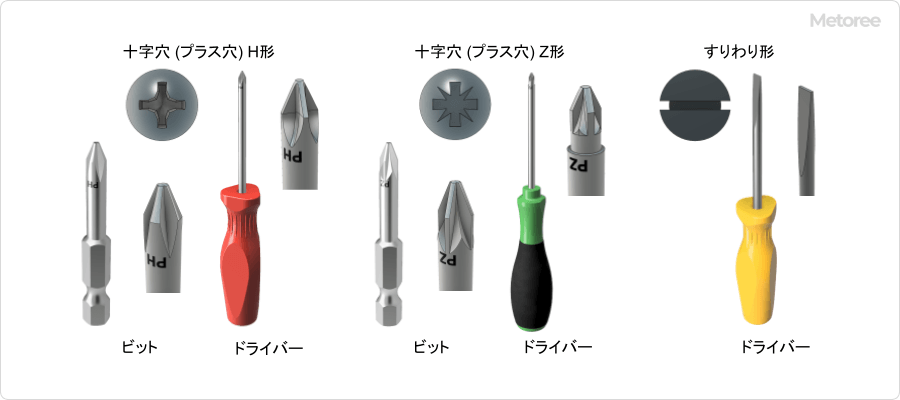

図4. なべ小ねじの材質別の例

なべ小ねじの材質は、鋼製の場合 鉄、炭素鋼、ステンレス鋼、真鍮などが一般的に使用されています。また、他の金属として、アルミニウム、チタンが使用されています。

樹脂製には、ポリカーボネートやナイロン製もあります。なべ小ねじの材質別の例は、図4を参照してください。なべ小ねじ材質選定において、電蝕を防止すること重要です。ボルトの材質と被締結物の材質が異なる場合、それぞれの金属間に電位差が生じて腐食することがあります。

特に、アルミやステンレスの場合は、注意が必要です。なべ小ねじの表面処理は、鋼製の場合、耐食性を目的として電気メッキ、無電解メッキ、アルマイト処理、黒染めなどの施工が一般的です。

2. なべ小ねじの適正な使い方

なべ小ねじの適正な使用方法は、主に下記のようになります。

- なべ小ねじと被締結物のねじ穴部が壊れないよう、締め付ける力が許容範囲内であること

- なべ小ねじと被締結物のねじ穴部に加わる、繰り返しの力 (振動などによる) が、許容範囲内であること

3. なべ小ねじのゆるみ止め

なべ小ねじのゆるみ防止として、ゆるみ止め用接着剤の使用、ゆるみ止め施工されたボルトの採用などがあります。

参考文献

https://www.urk.co.jp/contents/elements/element1.html

https://www.tsurugacorp.co.jp/dictionary/machine_screw/machine_screw_pan_head.html

https://www.akaneohm.com/column/denshoku2/

https://www.nbk1560.com/resources/specialscrew/article/nedzicom-topics-13-galvanic-corrosion/?SelectedLanguage=ja-JP