キャップナットとは

キャップナット (英: Cap Nuts, Domed Cap Nuts, Box Nuts) とは、六角ナットの片側の穴が閉じられ、穴が貫通していないナットです。

ドーム形の外観が帽子のように見えることからこの名称で呼ばれ、化粧ナット、止めナット、袋ナット、六角袋ナットも同義語として扱われています。袋ナット、六角袋ナットはJIS規格で次のように定義されています。

JIS B0101 ねじ用語 Screw threads and fasteners-Vocabulary

- 袋ナット

おねじの先端が現れないように片面を帽子状にしたナット

- 六角袋ナット

外形が六角の袋ナット

キャップナットの使用用途

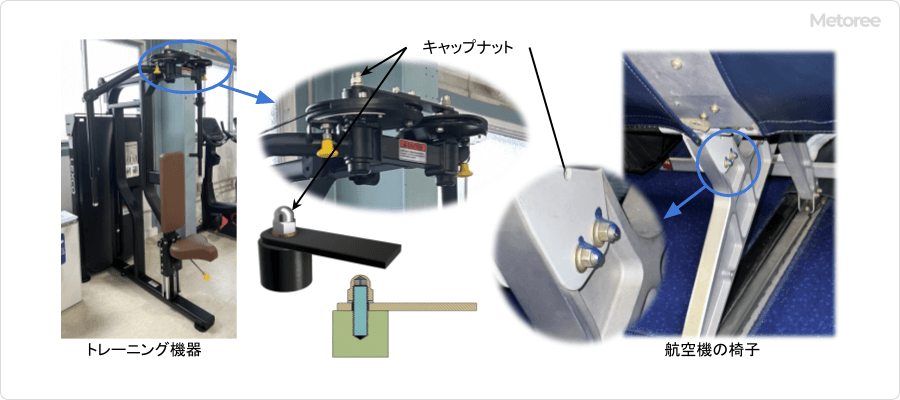

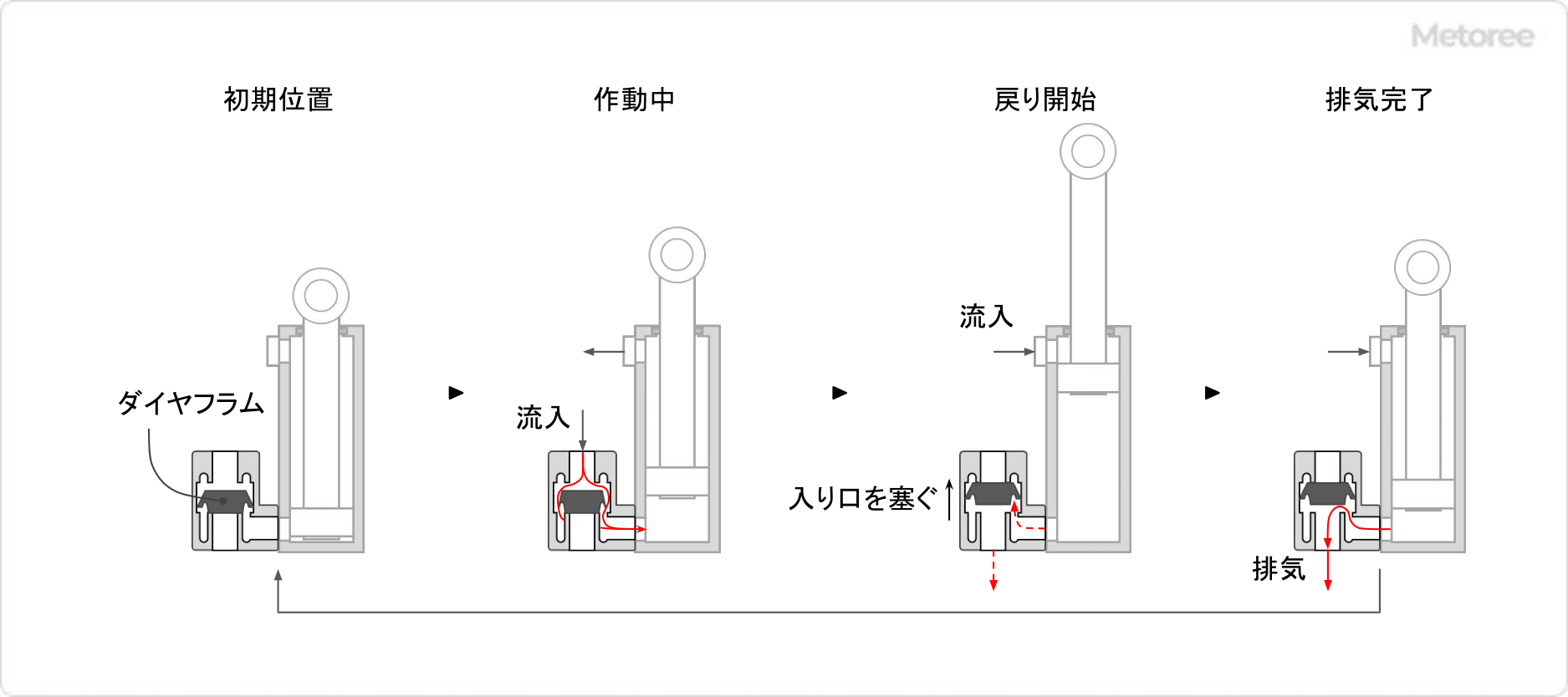

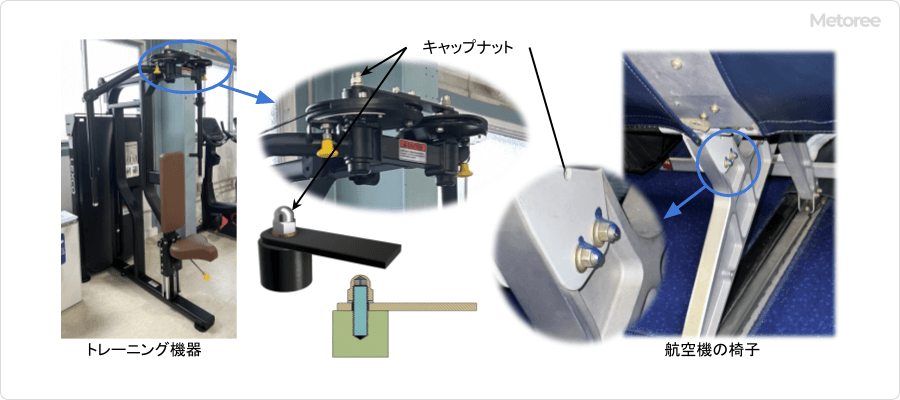

図1. キャップナットの使用例

キャップナットとは、ボルト先端のナット上面からの飛び出しを隠すことで見た目が良くなるナットです。

ボルト先端に触れることで、外傷を追わないようにしています。安全性に優れており、いたずら防止効果もあるため、公園の遊具などで使用される場合が多いです。

その他、ジムなどにあるトレーニング機器や航空機の椅子など、人が接触してのけがを防ぐ必要のある個所などに使用されています。また、キャップナット表面は塗装などにより防錆することはできますが、ねじ部の防錆処理は困難です。

キャップナットを使用し、ボルトおねじ部への水等の侵入を防止することで、メンテナンス作業が容易になります。

キャップナットの原理

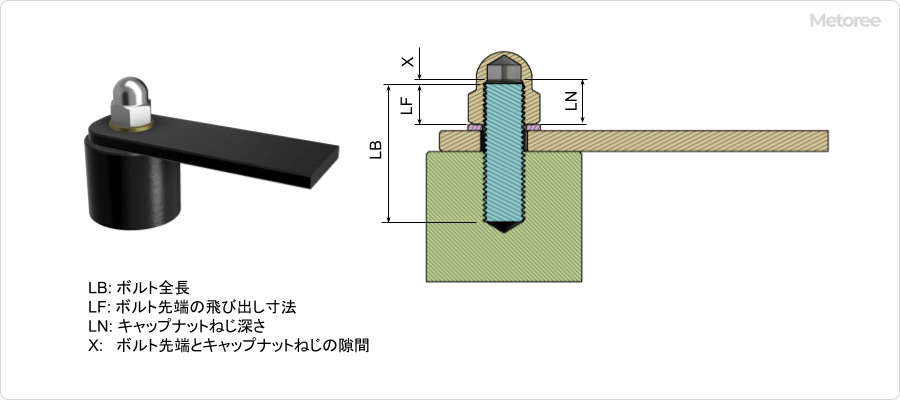

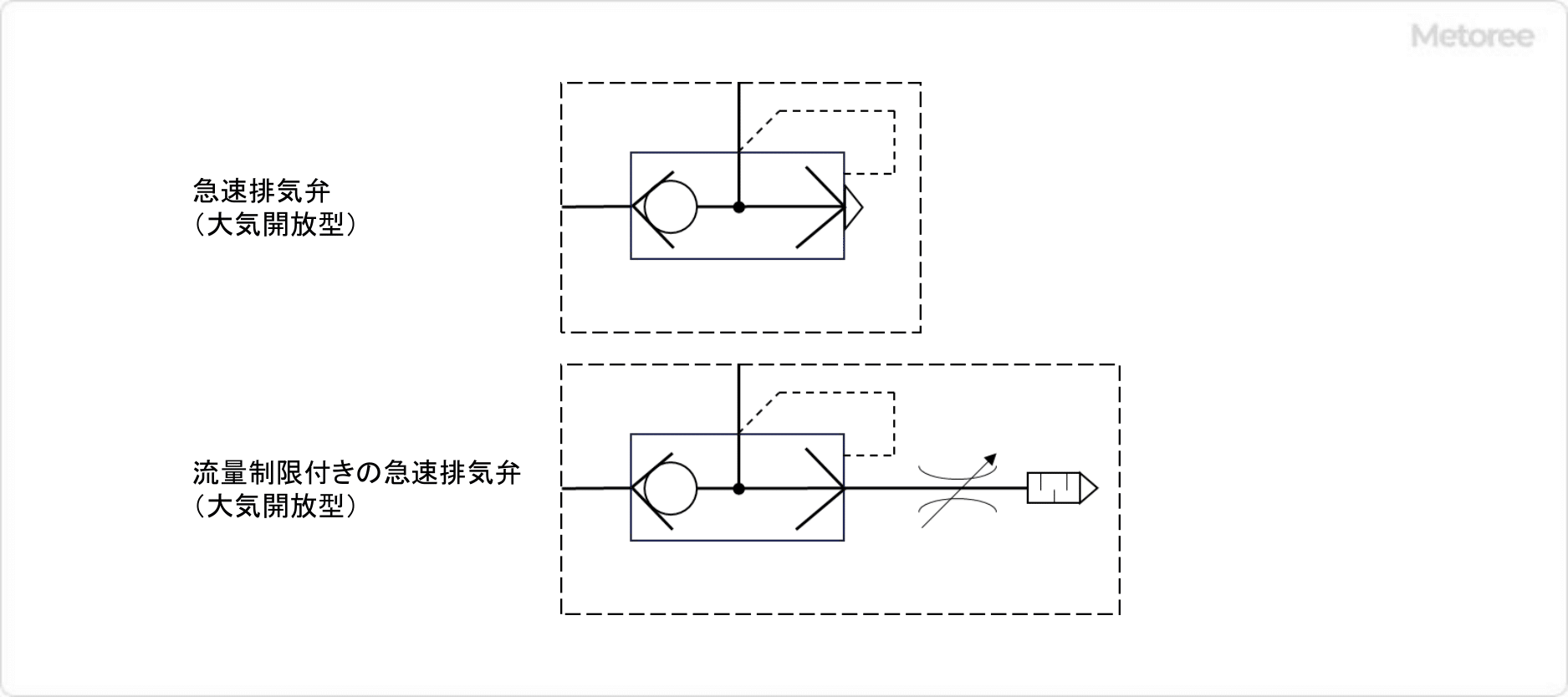

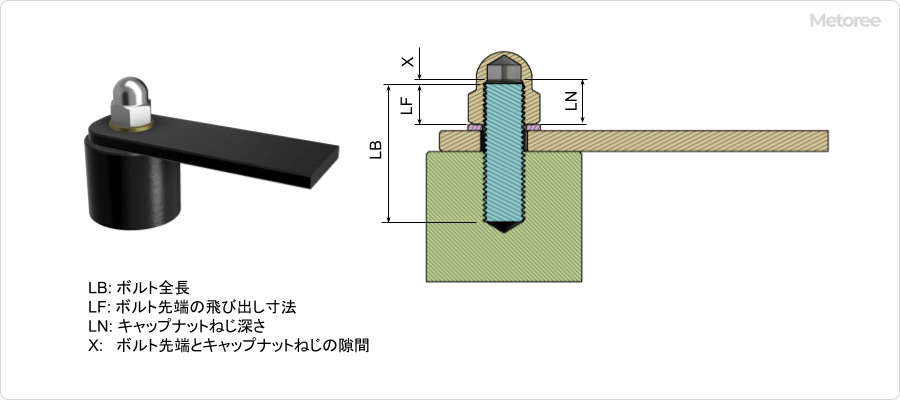

図2. キャップナットとボルトの長さ

キャップナットは、ナット部片側が塞がれているため、ボルトの長さは十分に考慮する必要があります。ボルト全長は、先端の飛び出し寸法がキャップナットのねじ深さに対して短く、相互に隙間ができるように選定しなければ、ナットは十分な締め付けができません。

また、規格品キャップボルトの六角部分の寸法は、規格品の六角ナット部分と共通です。通常の六角ナットと組み合わせてダブルナットとして、ゆるみ止めをすることができます。

キャップナットの種類

1. 規格品

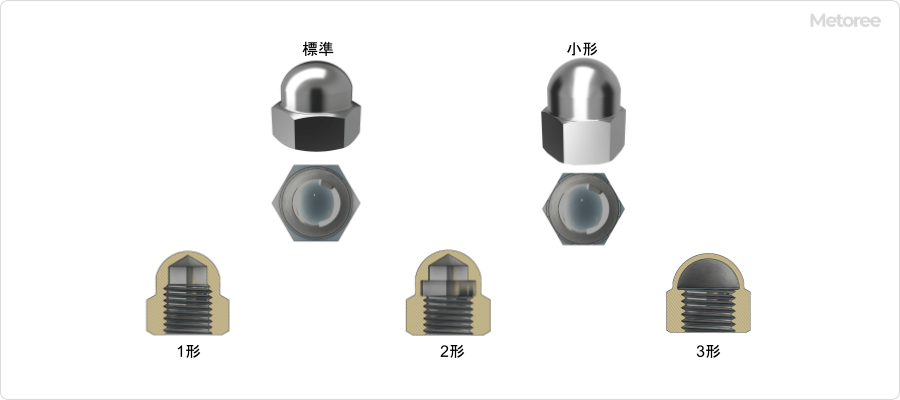

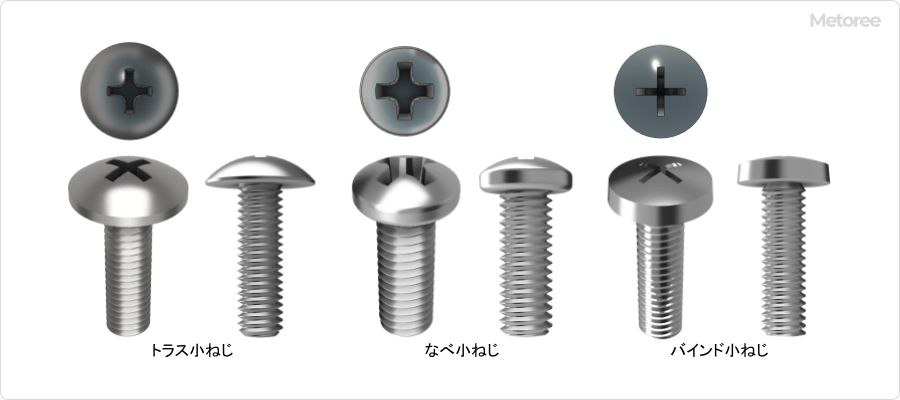

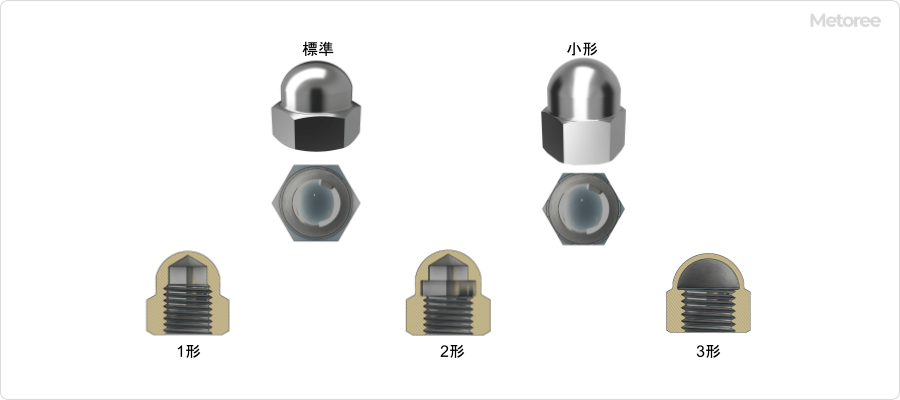

図3. キャップナットの種類 JIS規格品

キャップナットは、JIS規格では六角袋ナットとして規定されています。

「JIS B1183 六角袋ナット Domed cap nuts」は、1形、2形、3形の3つに区分され、それぞれの種類に六角部分が小さい小形があります。

- 1形

六角部とキャップ部は一体形で、めねじ底側にねじの逃げ溝がない

- 2形

六角部とキャップ部は一体形で、めねじ底側にねじの逃げ溝がある

- 3形

六角部とキャップ部は溶接で接合されている

1形、2形は丸棒などから機械加工で、3形は六角ナットの上にドーム状の部品を溶接により接合し取り付ける製作方法です。

2. 規格品以外

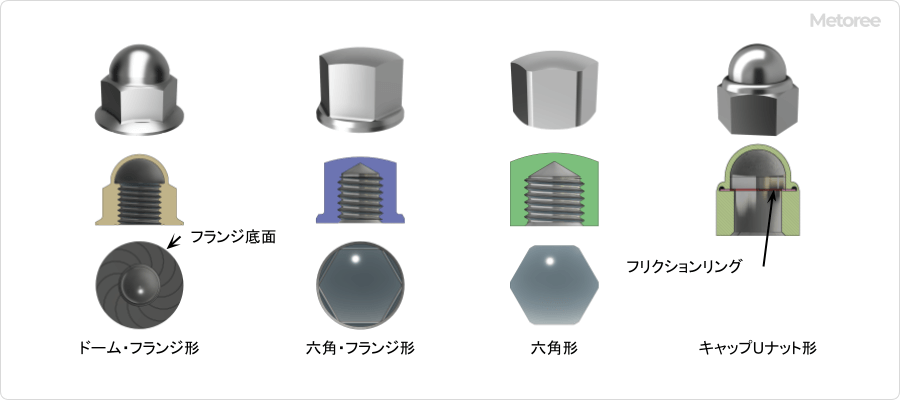

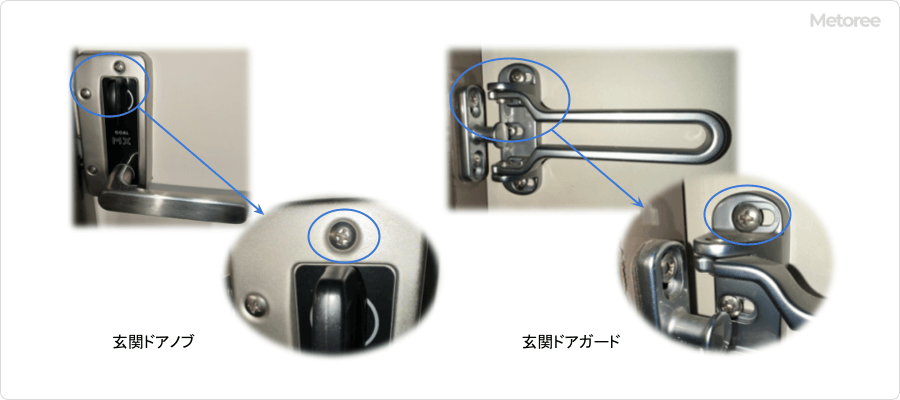

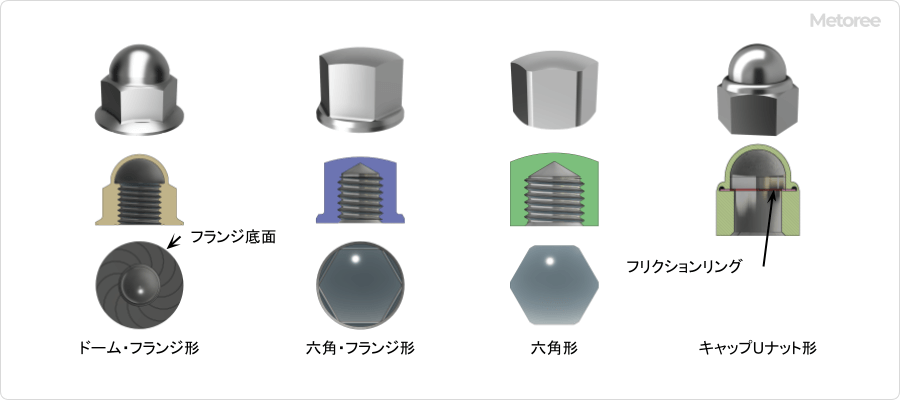

図4. キャップナットの種類 JIS規格品以外

JIS規格品以外のキャップナットは、形状が異なるものや、ゆるみ止め機構を備えたものがあります。

- ドーム・フランジ形

- 六角・フランジ形

- 六角形

- キャップUナット形 (ゆるみ止め付き)

3. 材質

JIS B1183 のキャップナットの材質は、主に下記3種類です。

鋼製

鋼製のキャップナットの材質は、JIS B1052の強度区分4T、5T、6T で、SS400、S45Cなどです。

JIS B1052

炭素鋼及び合金鋼製締結用部品の機械的性質-第2部: 強度区分を規定したナット – 並目ねじ及び細目ねじ

ステンレス鋼製

ステンレス鋼製のキャップナットの材質は、JIS B1054-2 に準拠したもので、SUS304、SUS316などです。

JIS B1054

耐食ステンレス鋼製締結部品の機械的性質 – 第2部: ナット

銅合金製

銅合金製のキャップナットの材質は、JIS H3250のC3601~C3604、JIS H3260のC2700で、3形のキャップは JIS H3100のC2600、C2680、C2720、C2801などです。

- JIS H3250 銅及び銅合金の棒 Copper and copper alloy rods and bars

- JIS H3260 銅及び銅合金の線 Copper and copper alloy wires

- JIS H3100 銅及び銅合金の板及び条 Copper and copper alloy sheets, plates and strips

その他

JIS規格品以外では、チタニウム合金や樹脂製の材質があります。

4. 表面処理

鋼製のキャップナットの表面処理は、主に防錆のために施工します。代表的な表面処理は下記のとおりです。

5. ねじ

キャップナットのめねじは、JIS規格品の場合はJIS B0205-3 メートル並目ねじ又はメートル細目ねじです。規格品以外ではインチサイズの旧JIS B0206 ウィット並目ねじなどがあります。

JIS B0205

一般用メートルねじ – 第3部: ねじ部品用に選択したサイズ

参考文献

https://kikakurui.com/b1/B1183-2010-01.html

https://www.urk.co.jp/contents/elements/element9.html

http://www.takene.co.jp/service44.html