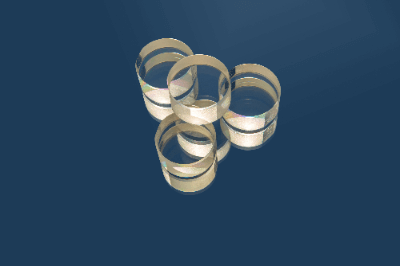

ロッドレンズとは

ロッドレンズとは、円柱形状で外周面が高精度に研磨仕上げされたレンズのことです。

断面は基本的には切断面になっていますが、中には研磨仕上げされたものもあります。

光学的機能としては、外周部に照射された光をライン上に変換し、扇状に拡散させることができます。ラインセンサーなどのライン上の光を必要とする機器のために、集光を目的として使用されることが多くあります。扱える光の波長や焦点距離は、レンズの材質によって変化します。

ロッドレンズの使用用途

ここでは、ロッドレンズの使用用途について解説します。

ロッドレンズには、光をライン上に拡散する効果があり、これは建築用墨出器や非接触3次元形状測定器のレンズとしても使用されます。また、工場の製造ラインにあるラインセンサーの直前に置かれ、センサーが反応しやすくなるよう光を取り入れるためなどにも用いられます。

身近なものとしては、スーパーのレジなどにあるバーコードリーダーや、スキャナーなどにもロッドレンズが使用されています。

ロッドレンズの原理

レンズには、光を集光または拡散させる効果があります。

たとえば、凸レンズに入射した光はレンズによって屈折し、厚みのある中心部分に向かって進路を変えていきます。凸レンズは中心にいく程厚さが厚くなる形状のため、レンズを通過した光は1点に収束します。この場所を焦点といい、レンズの中心から焦点までの距離を焦点距離といいます。

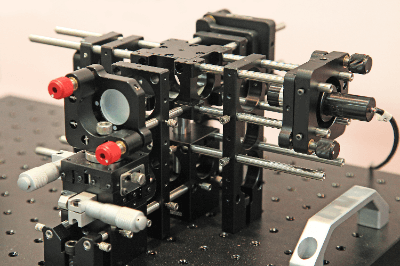

レンズには様々な形状があり、形状によって光への作用も変わってきます。ロッドレンズはレンズの中でも特殊形状レンズに分類されます。入射光の1方向成分のみがレンズとして作用するため、通過後の光はスリットライン上になって扇状に広がっていきます。この特性を利用すると、レーザー光を細く集光したり、シート状の光を形成したりすることが可能です。

ロッドレンズと同じ特殊形状レンズに分類されるものが、シリンダーレンズ(シリンドリカルレンズ)です。基本的に光への作用はロッドレンズを同じですが、シリンダーレンズの方は形状が蒲鉾形になっています。

参考文献

https://www.ushio.co.jp/jp/technology/glossary/glossary_ra/rod_lens.html