ロボットアームとは

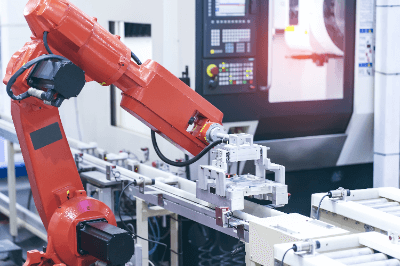

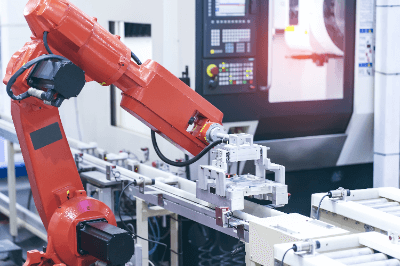

ロボットアームは産業用ロボットのうち、人間の手の動きに似せた形のロボットです。

ロボットの構成として、主に6軸の回転軸とリンクで構成されるマニピュレータ部、荷物をつかむハンド部、ロボットの制御や現状確認を行うコントローラ部に分かれます。

ロボットを導入する際には、作業員の安全のために安全柵を設けなければなりません。ただし協働ロボット (協調ロボット) と呼ばれるロボットは、リスクアセスメントを実施し、適切なリスクレベルまで運用することができれば安全柵は必ずしも必要ではありません。

ロボットアームの使用用途

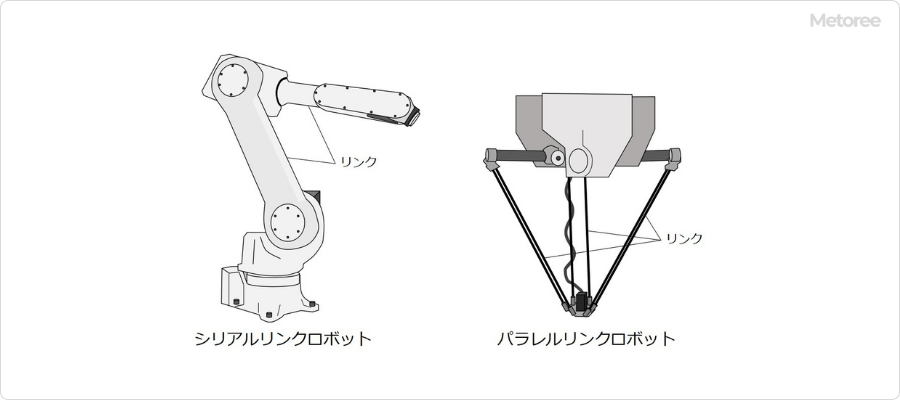

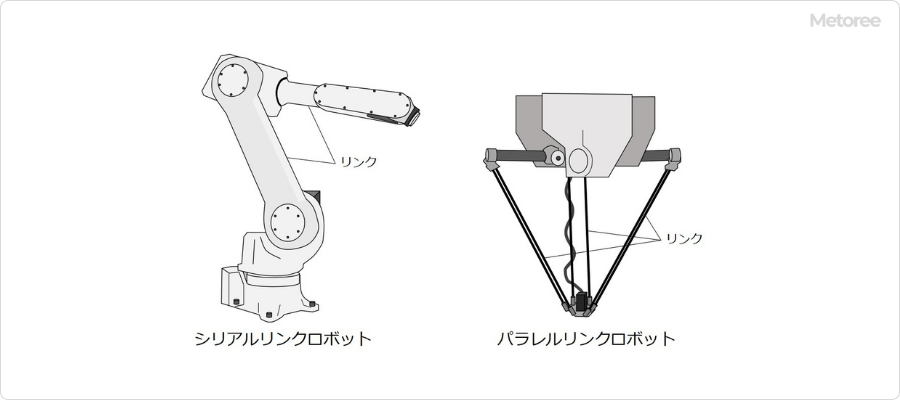

ロボットアームの種類はリンクの接続方式によってシリアルリンクとパラレルリンクに分かれます。リンクが直線的につながっているのがシリアルリンクで、並列につながっているのがパラレルリンクです。

図1. シリアルリンクロボットとパラレルリンクロボット

シリアルリンクロボットはリンクの先に次のリンクが直列につながっているロボットです。可動範囲が広く、人の手のように斜め方向からアプローチして作業できることが特徴です。シリアルリンクロボットは、自由度が高い動きを活かして、次のような用途で使用されています。

1. 溶接

自動車のボディなどを部材の金属を溶かして接合させる作業です。ロボットが行うことで、正確でばらつきの少ない溶接が可能になり、品質向上が期待できます。

2. 組立

つかんだ部品を別の部品に組付けたり、ねじ締めなどを行う作業です。垂直多関節ロボットは人の手で行う作業も対応できるため、熟練の職人技のような作業を正確に再現することができます。

3. 塗装

垂直多関節ロボットの手先に取り付けたスプレーガンで、自動車のボディなどに色を塗る作業です。

パラレルリンクロボットはベースからリンクが並列に出ており、その先に手先が付いているロボットです。パラレルリンクは動きが速いのが特徴で、次のような用途で使用されています。

1. 箱詰め

ベルトコンベヤで流れてきた食品 (個別包装されたお菓子など) をプラスチック製のトレーに詰める作業

2. 検査

天井から吊り下げたカメラで部品の品質OK/NGを判定し、次の工程に流すか流さないかを振り分ける作業

ロボットアームの原理

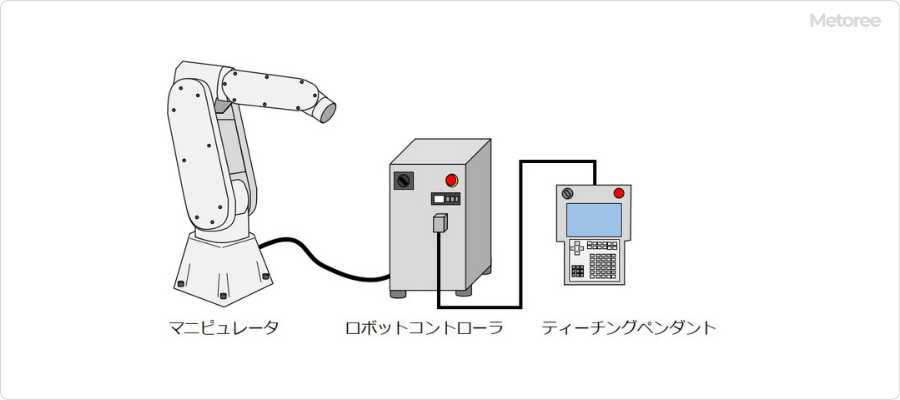

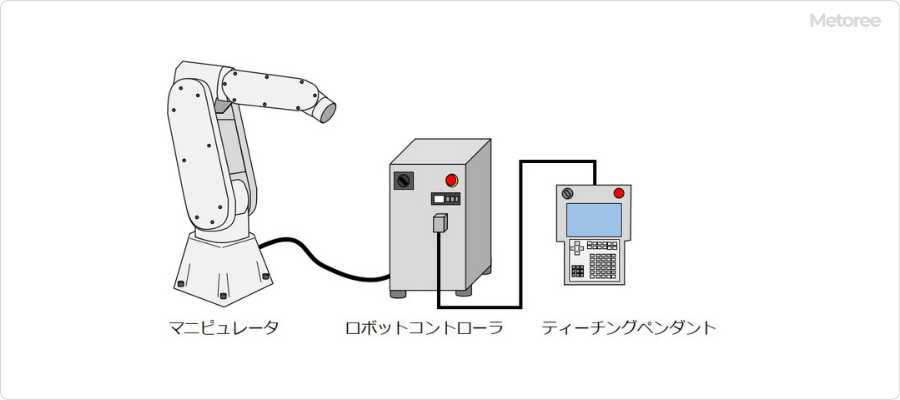

産業用ロボットは動作を行い作業するマニピュレータ、マニピュレータを動かして制御するロボットコントローラ、マニピュレータに動作を教えるティーチングペンダントの3要素で構成されています。

図2. 産業用ロボットの構成要素

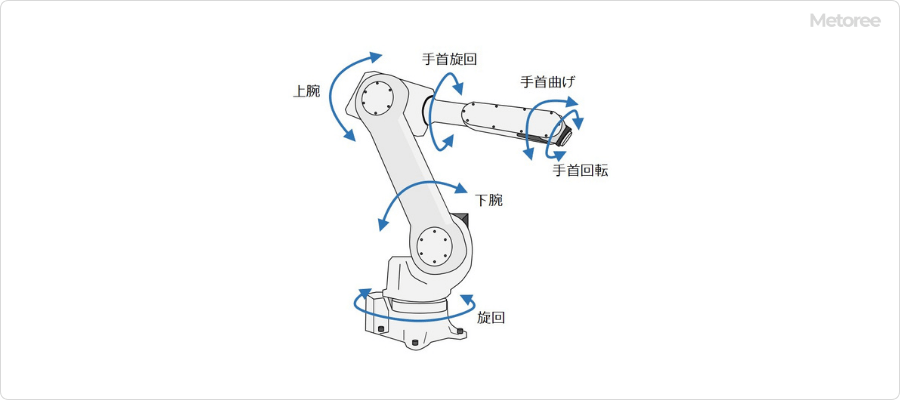

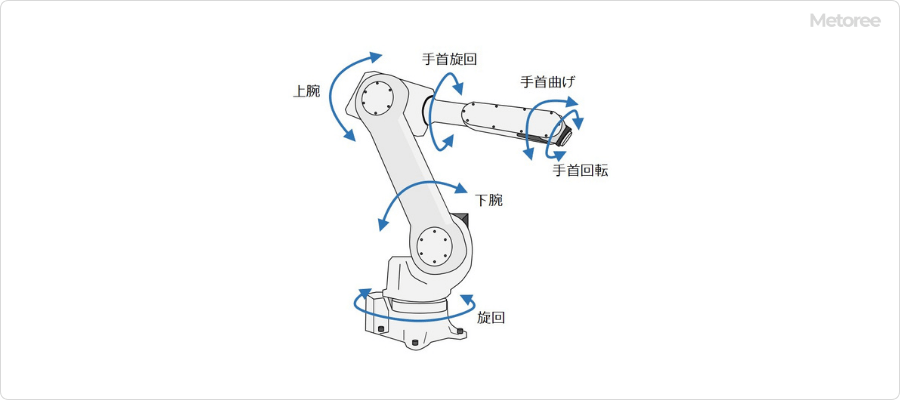

シリアルリンクのマニピュレータは、リンクと回転軸で構成されています。回転軸は6つあり、それぞれACサーボモータが駆動源であることが一般的です。この6つの軸は、それぞれ次のような動きをします。

1.旋回: 体全体を旋回させる

2.下腕: 下腕を動かして、体を前後に動かす

3.上腕: 腕を上下に動かす

4.手首旋回: 腕を回転させる

5.手首曲げ: 手首を曲げる

6.手首回転: 手首を回転させる

図3. マニピュレータの6つの軸

ロボットアームのその他情報

1. ロボットアームのプログラミング

ロボットが動作を行う際、ロボットコントローラにマニピュレータの手先の位置座標 (X, Y, Z) 、および手先の回転座標 (Rx, Ry, Rz) が与えられます。その手先位置と回転角度に一致するように各軸のモータが動くことで、ロボットは所望の動作を行うことができます。

ティーチングペンダントでロボットに位置を教示する

ティーチングペンダントは、ロボットに位置を記憶 (教示) できる入力装置です。キーボードやタッチパネルを使ってロボットを直接動かし、その姿勢をロボットに教示、再現させることができます。

従来の産業用ロボットのティーチングペンダントは操作には慣れが必要でした。近年は、ダイレクトティーチングと呼ばれる手法で、初心者でも簡単にティーチングができるようになっているロボットも出てきました。

パソコンで座標をプログラミングする

パソコンでプログラミングし、ロボットの座標を指定する方法です。

これまではC言語などのコーディング型のプログラミングが主流でしたが、コーディングはプログラミング自体に習熟する必要があり、プログラムのデバッグに多くの時間がかかるのが課題でした。

近年では、シミュレータ型のプログラミングツールを提供するロボットメーカーが増えました。これは、ロボットのモデルをPC上に映してPC上のロボットを操作することで座標を教示させるプログラミングツールです。ロボットの動きが視覚的に分かり、コーディングに習熟しなくてもロボットの動きを教示できることが特徴です。

画像認識で座標を認識させる

上部からカメラで撮影を行い、ロボットが次に動作すべき場所を判断し、その座標を自動で算出します。この方式はバラ積みピッキングで使用されています。バラ積みピッキングとは箱の中にランダムに積まれている部品を掴み、次の工程のベルトコンベヤに流したり箱詰めしたりする工程です。

画像認識は毎回ロボットが動作すべき座標が変わる作業において有効ですが、システム構築のためのコストがかかるところに留意しましょう。

2.産業用ロボットアームの役割

産業用ロボットアームは工場や製造現場、物流センターなど、様々な業界で普及が進んでいます。人の代わりに夜間や休日も休むことなく作業を行えるのがロボットアーム導入のメリットです。これらのユーザーにとってロボットアームは人手不足を解消する省人化・省力化や、生産性向上に貢献することが期待されています。

生産現場で起こるミスの多くは人的ミスと言われており、人的作業では品質にバラツキや効率の低下もつながると考えられます。産業用ロボットアームを導入すると人的なミスが抑制され、作業の品質や製品の品質を一定に保つことができます。また、生産履歴データが残るため、品質の改善に向けて分析をしたり、クレーム対応の迅速なフィードバックも実現可能です。

さらに、怪我のリスクや事故の可能性が考えられる危険物の取り扱いや高所での作業、重量物の搬送などの重労働、精密さが求められる作業などをロボットが担うことで、従事者の安全確保と労働環境の改善につながります。