圧力タンクとは

圧力タンクとは、大気圧以上の圧力を保持する容器です。

このタンクは気体だけでなく、液体も保管することができます。特に、液体酸素や液体窒素のような超低温の流体が対象です。これらの物質は通常の状態では気体であるため、液体として保管するには内部の圧力に耐える必要があります。

また、タンク内の気体が大気圧を超える高圧であるため、万が一圧力タンクが損傷した場合、急激に圧力が解放され、瞬時にタンクが破裂する可能性があります。そのため、一定以上の圧力や容量を持つ圧力タンクは、法的に第二種圧力容器または第一種圧力容器として規制される対象となっています。これにより、安全性が確保され、事故のリスクが管理されます。

圧力タンクの使用用途

圧力タンクは、一般的な工場から化学プラントに至るまで幅広く使用されています。例えば、コンプレッサから発生した圧縮エアーを一時的に保持するレシーバータンクも圧力タンクの一例です。このタンクにより、エアーの使用量が変動しても圧力の安定を保つことができます。

鉄鋼業界のように、大量の窒素ガスや酸素ガスを使用する場所では、液体酸素や液体窒素を保管するためのタンクが設置されています。これらのタンクには液体が入っていますが、常温では液体窒素や液体酸素が気体になるため、液体状態で保管するには適切な圧力が必要です。また、これらのタンクは断熱効果を高めるために外層が二重になっていることが一般的です。この構造により、内部の液体が蒸発するのを抑え、効率的に物質を保管できます。

圧力タンクの原理

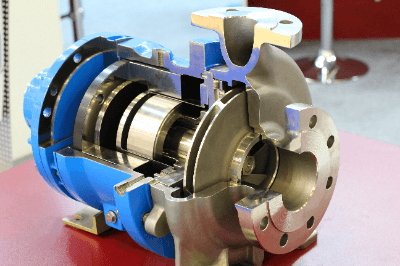

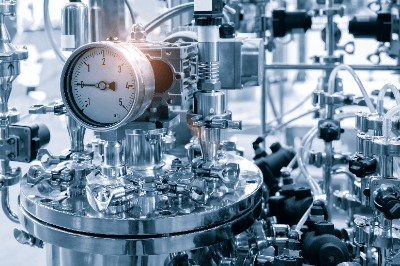

圧力タンクは主にSS400やSUS304などの金属で製造されています。FRPなどの樹脂素材で作られることもありますが、大容量のタンク製造には金属が一般的です。圧力タンクの構造は、胴板と呼ばれる本体部分と、鏡板と呼ばれる両端の部分から成り立っており、これらの部品の厚さはJIS B 8265に規定された計算方法に基づいて決定されます。

重要なのは、溶接の継手や検査方法によって溶接部分の強度が変わることです。例えば、放射線試験を100%行う場合、溶接部の強度は元の金属と同等 (強度1.0) と見なされますが、試験を行わない場合は強度が低下します。このため、安全を確保するためには板厚を厚くする必要があり、検査のコストや手間を考慮して検査の範囲を決定する必要があります。

また、内圧と外圧に関する計算も注意が必要です。基本的に内圧と外圧では計算方法が異なり、外圧の場合はより厚い板が必要になります。内圧での計算ミスが破裂を引き起こし、外圧の場合は圧潰 (つぶれ) を引き起こすリスクがあります。

これらの事故を防ぐため、安全弁や真空破壊弁が装備されることがあります。これにより、過剰な圧力が発生した場合に安全に圧力を解放することができます。

圧力タンクの選び方

圧力タンクを選ぶ際には、以下の点が重要になります。

- 材質

タンクの使用目的と操作環境を明確にし、それに基づいて材質を選定することが必要です。一般的にステンレス鋼 (SUS304やSUS316など) は耐腐食性が高く、化学薬品や食品加工に適しています。一方、炭素鋼 (SS400など) はコストが低く、一般的な工業用途に広く用いられています。 - 容量と形状

プロジェクトのスケールや圧力要件に応じて、必要な容量を持つタンクを選ぶ必要があります。形状は円筒形が一般的ですが、場所や用途によっては球形や他の特殊な形状が適している場合もあります。 - 圧力範囲

タンクが対応する圧力範囲も考慮します。作業圧力に応じて、適切な設計圧力を持つタンクを選定する必要があります。高すぎる圧力に耐えられないタンクは安全リスクを招くことになります。 - 安全機能

圧力リリーフバルブや爆発パネルなど、安全装置が適切に装備されているか確認し、圧力が予期せず高まった場合にタンクが安全に圧力を解放できるようにすることが重要です。