玉軸受とは

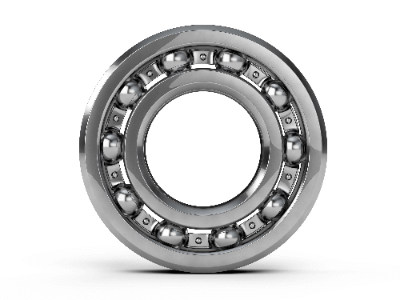

玉軸受とは、転動体と呼ばれる構成要素に玉 (ボール) が使われている軸受けです。

ボールベアリングとも呼ばています。軸受とは荷重が作用する回転軸を支えつつ、かつ回転軸が滑らかに回転できるようにする機械要素で、滑らかに回転させることによってエネルギーロスを減らし、発熱を抑えることができます。

軸受は 「転がり軸受」 と「滑り軸受」 に大別され、玉軸受は転がり軸受に分類されます。滑り軸受にはブッシュなどが挙げられます。

玉軸受の使用用途

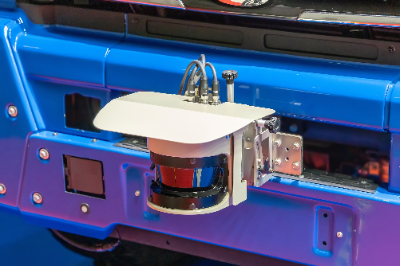

玉軸受の使用用途は主に自動車や鉄道、機械、飛行機などの乗り物です。その他には発電機といった大型の産業機械の回転軸や、エアコン、冷蔵庫、洗濯機といった家電、自転車やラジコンカー、ラジコンヘリなどにも用いられます。

玉軸受の原理

玉軸受は3つの要素から構成されています。

1. 軌道輪または軌道盤

軌道輪または軌道盤は、転動体である玉を挟み込んでボールが転がる軌道面を形成しています。ラジアル玉軸受の場合に軌道輪、スラスト玉軸受の場合に軌道盤と呼ばれます。

2. 玉 (ボール)

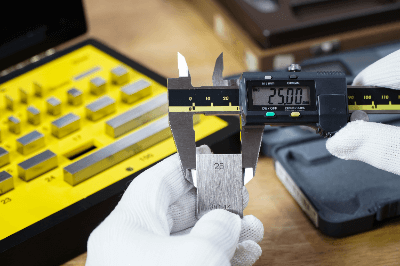

玉は2つの軌道輪または軌道盤の間を転がる部品です。軸受に作用する荷重の大きさによって、必要になるボールのサイズや個数が決まってきます。

3. 保持器

保持器の役割は軸受が回転する際に、個々のボール同士が擦れ合わないように位置を保つことです。隣り合うボール同士が干渉する場合には、お互いに逆方向に動いていることから摩擦抵抗が大きくなるため保持器を使うことでボール同士が接触することを防いでいます。軸受の組み立てを容易にする効果もありますが、回転数が低い場合などは保持器が保持器が省略される場合があります。

安定した回転を維持するためにはボールの転がり運動の摩擦を減らすことが大切です。そこでグリースを用いて潤滑します。潤滑剤は摩擦を減らすだけでなく、回転するベアリング内部で生じる熱を逃がし、軸受の寿命を延ばす役割を果たします。

また、シール付タイプは埃や潤滑オイル中に含まれる異物が侵入し、転動体や軌道輪の軌道面に傷がつくことを防ぎます。封入されたグリースが流れ出るのを防ぐ効果も大きいです。

玉軸受の種類

玉軸受は大きく2つに分類できます。荷重の方向が回転軸の軸方向と直行する方向のラジアル荷重と、回転軸の軸方向と同じ向きに作用するアキシアル (スラスト) 荷重が存在します。

1. ラジアル玉軸受

ラジアル玉軸受は、主にラジアル荷重を支持する軸受です。外観は中空で、平たい円筒形状をしています。ラジアル玉軸受では主に深溝玉軸受やアンギュラ玉軸受が広く使われます。深溝玉軸受でもある程度のアキシアル荷重を支えることができますが、アンギュラ玉軸受はより大きなアキシアル荷重を1方向のみで支えることが可能です。その他に4点接触玉軸受や自動調心軸玉軸受などがあります。

2. スラスト玉軸受

スラスト玉軸受は、主にアキシアル荷重を受け持つ軸受です。一般的なスラスト玉軸受は2枚の穴が空いた円板が重なったような形状をしています。ラジアル玉軸受、スラスト玉軸受にも、ラジアル荷重とスラスト荷重の2つを同時に支えることができるタイプの軸受もあります。それらはアンギュラ玉軸受や複列玉軸受などと呼ばれています。

玉軸受のその他情報

ころ軸受との違い

玉軸受以外にも転がり軸受にはころ軸受 (ローラーベアリング) があります。ころ軸受では転動体にボールではなくころローラーが使われます。

玉軸受が荷重を点接触で支えるのに対し、ころ軸受では線接触で荷重を受けます。軌道輪と転動体との接触が点から線へと広くなるので、玉軸受に比べて大きな荷重に耐えることができます。

大きな荷重を支えられる分、軸受の寸法は大きくなります。また軸が受ける荷重の方向にも注意が必要です。ラジアル荷重とアキシアル荷重を同時に支える必要があればテーパーローラーベアリングを複数組み合わせて使います。

参考文献

https://koyo.jtekt.co.jp/products/type/angular-ball-bearing/

https://www.ntn.co.jp/japan/products/rollingbearing/radial_ball.html

https://koyo.jtekt.co.jp/2019/02/column01-04.html

https://koyo.jtekt.co.jp/2019/01/column01-03.html

http://www.sto-co.jp/shiyourei.html