シリコンウェハとは

![]()

シリコンウェハは、半導体製品の材料です。シリコンとはケイ素のことであり、ウェハは円筒を薄くスライスした形状を指します。したがって、ケイ素単結晶を薄くスライスしたものをシリコンウェハと呼びます。

シリコンは代表的な電子機器の材料です。そして、我々の暮らしは電子機器によって支えられています。電子機器の需要は今後増加と共に、シリコンウェハの需要も増加すると予想されます。

シリコンウェハの使用用途

シリコンウェハを日常生活において目にする機会はありませんが、電子機器にはほぼ確実に使用されます。シリコンウェハは半導体製品の基板として利用されています。半導体製品を使用する代表例を以下に列挙します。

- スマートフォンやパソコンなどのOA機器

- 自動車や航空機などの移動機器制御部

- AIやロボット内部

- 太陽光電池

シリコンウェハの原理

シリコンウェハは、ケイ素元素を材料に製作されます。ケイ素は地球表面上で酸素に次いで2番目に多い元素です。土壌や岩石などに含まれるありふれた元素ですが、シリコンウェハの材料は石英を用いて精製されます。

シリコンウェハの材料は、シリコンインゴットと呼ばれる円筒状シリコン棒です。シリコンインゴットを薄くスライスすることでシリコンウェハを製造します。

シリコンインゴットは高純度ケイ素結晶での製作が求められます。大きく分けてCZ法(Czochralski法)とFZ法(Floating Zone法)の2つの方法で製造されます。

1. CZ法

CZ法では、シリコン原料を1,000℃超の高温炉で溶かします。その炉中に種シリコン棒を差し込み、高速回転させながら浮上させるとシリコンインゴットが完成します。

2. FZ法

FZ法では、棒状の多結晶シリコン材料を使用します。その原料と種となる単結晶シリコン材を貼り付け、境界面を誘導加熱します。すると、多結晶シリコン材料が単結晶化していき、シリコンインゴットが完成します。

シリコンウェハのその他情報

1. シリコンウェハの製造工程

上記2種の方法で製作したシリコンインゴットによって、シリコンウェハを製造します。製造工程は以下の通りです。

- インゴットの切断

インゴットをダイヤモンドブレードを用いて切断し、所望の厚さのウェハを作ります。 - ウェーハの研磨

回路パターンの品質を保つため、ウェーハの表面を鏡面状に研磨します。よって、微粒子やその他不純物がありません。

シリコン半導体による大規模集積回路が大きく発展した理由の一つは、高純度で無欠陥なシリコン単結晶を比較的安価で大量生産可能な技術が確立されたためです。製造されたシリコンは純度99.999999999%以上の超高純度であり、9が11個並ぶためイレブンナインと呼ばれています。

シリコンインゴットの製作技術も改善され続けています。インゴットはこれまでに直径20mmから200mmまで大口径化を遂げました。

2. シリコンウェハのシェア

世界の電子機器市場は年々拡大をしており、それを支える半導体産業の重要性はますます向上します。2019年に半導体市場はマイナス成長でしたが、不況を経ても拡大し続けています。シリコンウェハの2018年の市場規模は119億ドルでした。

2020年 「電子機器製造の産業基盤実態調査」経済産業省資料より

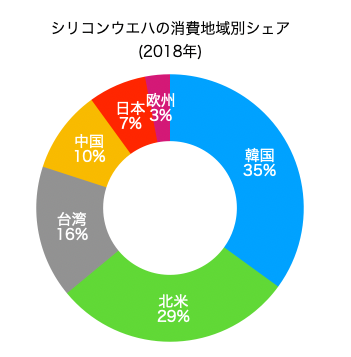

シリコンウエハ消費地域別シェア

消費地域別のシェアは韓国(35%),北米(29%),台湾(16%),中国(10%),日本(7%)となっており、半導体製造メーカーの拠点となっている北米、韓国、台湾のシェアが高くなっています。

2020年 「電子機器製造の産業基盤実態調査」経済産業省資料より

シリコンウエハ売上高ベンダ国籍別シェア

また、ベンダ国籍別シェアは日本(55%),台湾(20%),ドイツ(14%),韓国(10%)となっており、日本企業のシェアが高くなっています。

2020年 「電子機器製造の産業基盤実態調査」経済産業省資料より

参考文献

https://www.sumcosi.com/ir/glance/wafer.html

https://www.ave.nikon.co.jp/semi/technology/story02.htm

https://www.meti.go.jp/meti_lib/report/2019FY/000182.pdf

https://www.seaj.or.jp/file/process01.pdf

http://www.ieice-hbkb.org/files/10/10gun_02hen_02.pdf