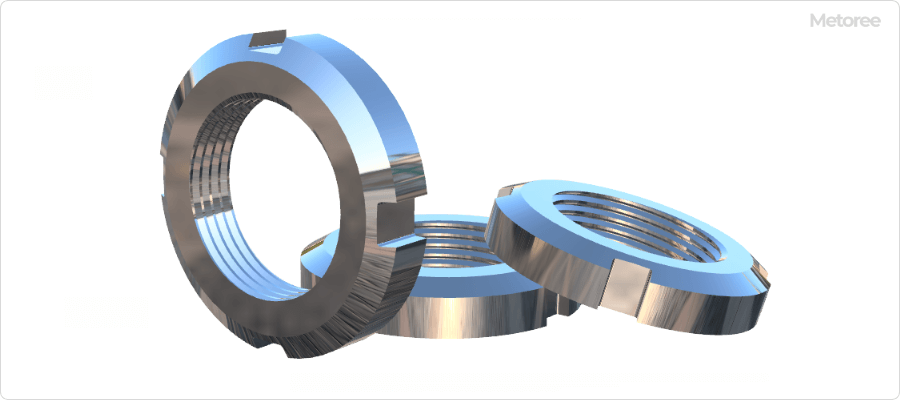

ベアリングナットとは

ベアリングナット (英語: Bearing Nut) とは、ベアリングを締結するための部品です。

ロックナットも同義語として使用されます。ベアリングを締結する場合にはいくつかの方法があり、ベアリングナットによる締結はその一つです。主に、ベアリングナットでベアリングのインナーリング (内輪) を締め付け固定します。

仕様・寸法などは下記規格で規定されていて、規格以外の製品もあります。

- JIS B1554: 2016 転がり軸受-ロックナット、座金及び止め金

- ISO 2982-2: 2013 Rolling bearings -Accessories -Part 2: Dimension for locknuts and locking device

ベアリングナットの使用用途

ベアリングナットの使用用途は、ベアリングの締結です。主にシャフト軸端部にベアリングが使用されている場合になります。

特に、取り外しスリーブを使用してベアリングをシャフトに締結する場合は、締め付けようと取り外し用では異なるサイズのベアリングナットを使用します。シャフト回転方向が時計回りの回転機械のシャフト支持部品として使用する場合は、回転方向と同方向でナットのねじがゆるみやすくなるため、左ねじのベアリングナットを使用することが多いです。

ベアリングナットの原理

ベアリングナットを使用しベアリングを締結する場合は、下記のような方法があります。

1. 円筒穴ベアリングの締結

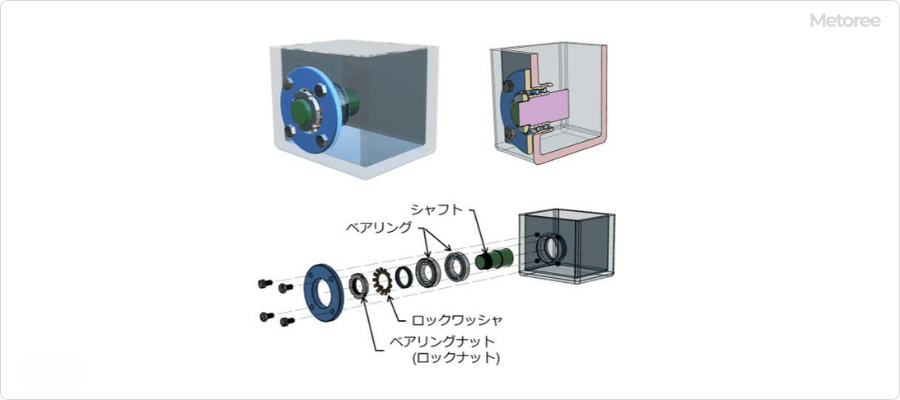

図1. ベアリングナットの原理(1)

インナーリング内径が円筒穴のベアリングをシャフトに締結する場合の例として、ベアリングナットを使用します。シャフト端部に加工されたオスねじ部に、ベアリングナットをねじ込み、インナーリングをシャフト径違い部に押し付け固定する使い方をします。

ベアリングナットの緩み止めとして、ロックワッシャ (菊座金) を併用することもあります。ロックワッシャの内・外径側につばがあり、内径側をシャフト溝へ外径側をベアリングナット溝にかみ合わせて折り込み、回転方向に対して拘束し固定します。

2. テーパ穴ベアリングの締結

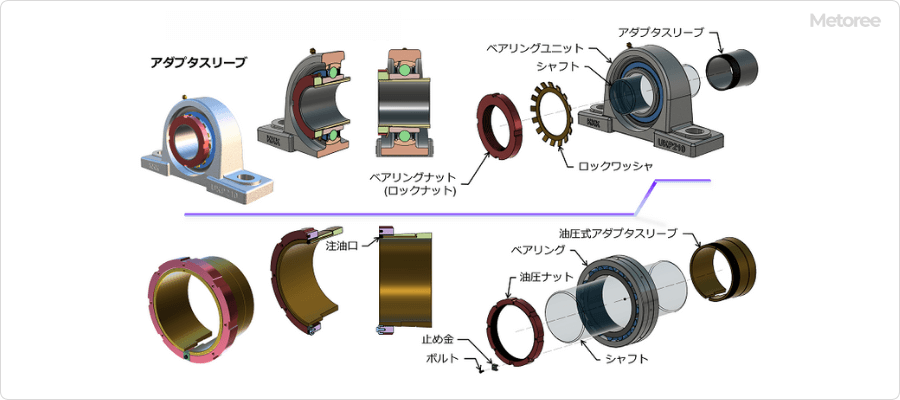

図2. ベアリングナットの原理(2)

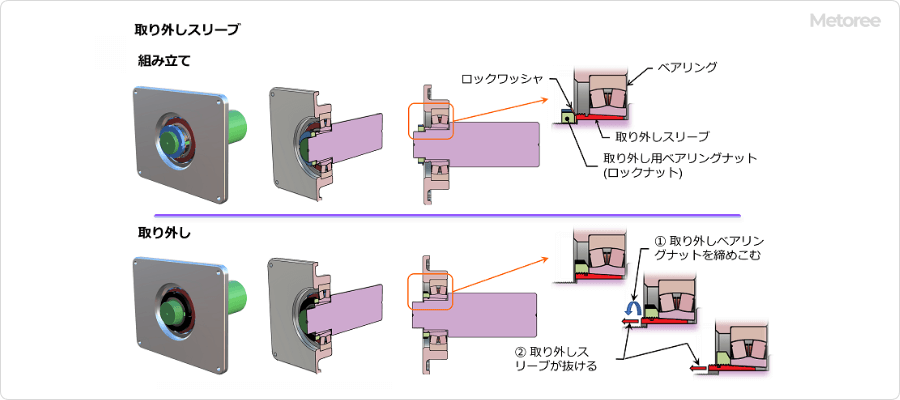

インナーリング内径がテーパ穴のベアリングをシャフトに締結する場合の例として、「アダプタスリーブ」もしくは「取り外しスリーブ」とベアリングナットを使用します。アダプタスリーブとベアリングナットを使用する場合は、アダプタスリーブをシャフトにはめ込み、アダプタスリーブのおすねじ部にベアリングナットをねじ込むことで、アダプタリングが押し込まれて、インナーリングとアダプタリングのはめ合いが強くなり、インナーリングがシャフトに締結されます。

また、取り外しスリーブとベアリングナットを使用する場合は、取り外しスリーブをシャフトにはめ込み、取り外しスリーブのおすねじ部にベアリングナットをねじ込むことで、取り外しスリーブが押し込まれてインナーリングと取り外しスリーブのはめ合いが強くなり、インナーリングがシャフトに締結されます。

なお、取り外しスリーブを使用する場合は、ベアリングを取り外す場合にもベアリングナットを使用します。シャフト軸端部のおすねじ部にベアリングナットをねじ込むことで、取り外しスリーブが引き出されて、インナーリングと取り外しスリーブのはめ合いが緩くなり、インナーリングとシャフトの締結が解除されます。

図3. ベアリングナットの原理(3)

ベアリングナットの種類

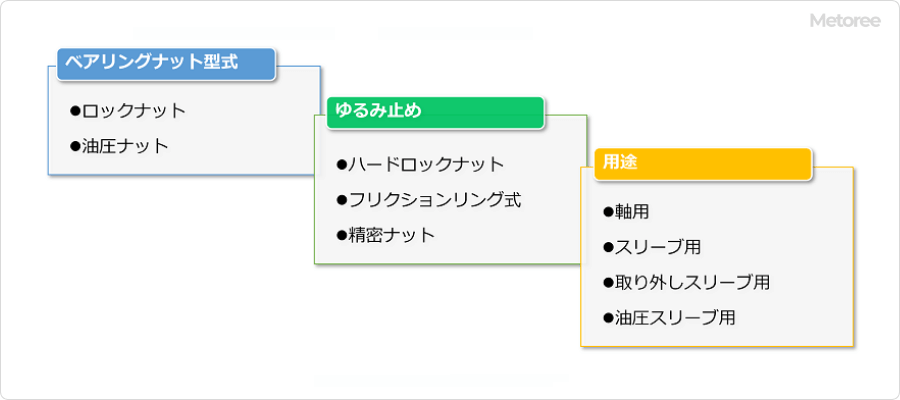

図4. ベアリングナットの種類

ベアリングナットの種類は、型式、ゆるみ止め種類、用途によって、上記の図のように分類することができます。

1. 型式

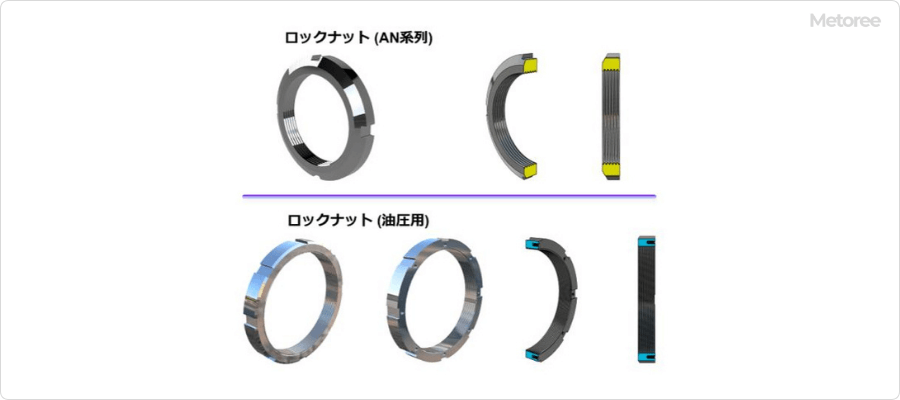

図5. ロックナット

- ロックナット

ねじ締めだけで固定するベアリングナットです。 - 油圧ナット

油圧によって組み込み、取り外し時の補助ができ、ベアリングナットに油給油口が設けられています。

2. ゆるみ止め

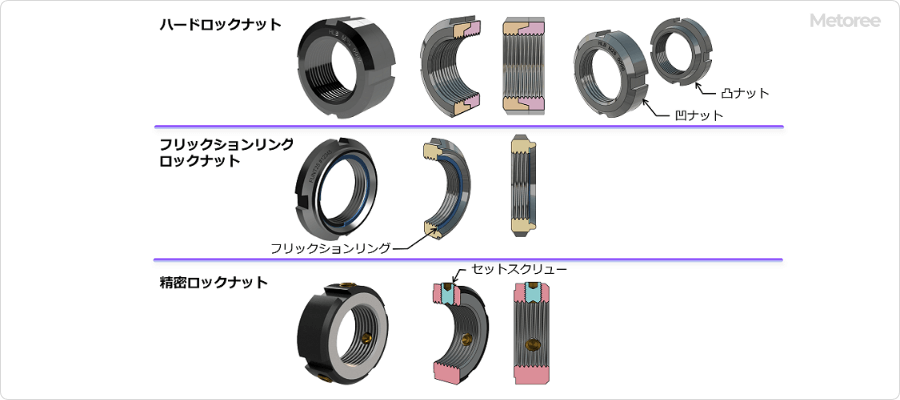

図6. ハードロックナット・フリックションリングロックナット・精密ロックナット

- ハードロックナット

一般のロックナット用ハードロックナットと同様に、クサビ状の偏心した凹凸の2種類のナットで、凸ナットのねじ部全体がボルト側に押し付けられ、凹ナットのねじ部全体が逆側のボルトねじ部に押し付けられる作用が働き、「クサビ」効果によりゆるみを防止します。 - フリクションリング式

ベアリングナットをねじ込むと、ナット端部のフリクションリングがシャフトおねじに接触し、フリクションリングがたわみにより、シャフトねじ接触面を押し摩擦抵抗により、ゆるみを防止します。 - 精密ナット

回転軸に対して高精度な振れ精度で加工されたベアリングナットです、回転時のバランスが良くゆるみにくいのが特長です。セットスクリューをシャフトに締め付けるタイプもあります。

ベアリングナットのその他情報

1. ベアリングナットの取り付け方向

ベアリングナットの取り付け方向は、面取り側がベアリング側となります。ロックワッシャは、この面取り面に沿うように取り付けます。また、ベアリングナットの面取りしてない面には、AN10などベアリングナットの型番が刻印されていて、取り外し時に見易くなっています。

2. ベアリングナットの締め付け

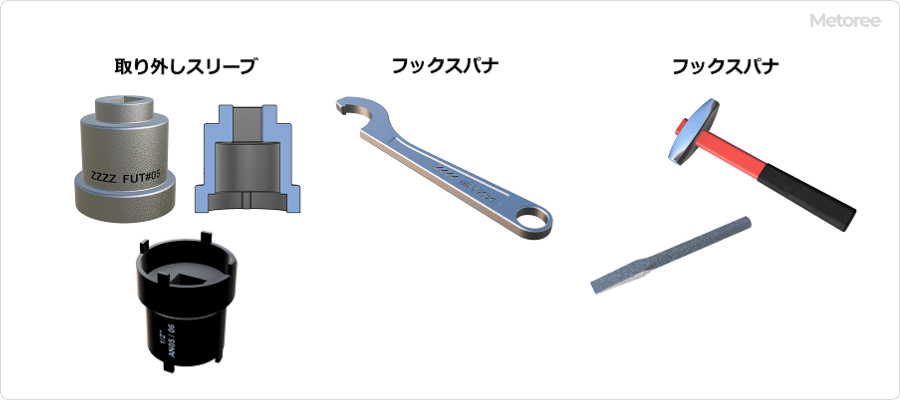

図7. ベアリングナット用の工具

ベベアリングナットは、機器稼働中に振動によるゆるみは、異音発生やベアリングを含む部品の破損につながる可能性があります。したがって、ベアリングナットは適切な工具での締め付けが重要です。ベアリングナット締め付け用工具は、下記のような種類があります。

- ベアリングナット用ソケット (ロックナット ソケット)

ベアリングナットを締め付けるためのレンチ用のソケットです。ベアリングナットの外径にはまり込むような形状で、ベアリングナットの大きさに合わせたサイズを選定し、一般的なソケットレンチに取り付けて使用します。 - フックスパナ

ベアリングナットを締め付けるためのスパナタイプの工具です。ベアリングナットの凹み部にフックの凸部をひっかけ、テコの原理で回転させ締め付けます。ベアリングナットの外径に対して適正なサイズのフックスパナを使用します。ベアリングナットレンチが入らないような場所で有効に使用できます。 - 平たがねとハンマー

平たがねとハンマーは、ベアリングナットを締め付け、増し締めする際に使用します。ベアリングナットの凹部に、平たがねを当てハンマーで叩き込みます。ゆるみ防止方法の一つで、一般的に「かしめる」と言います。レンチなどでは力が入りきらないときなどに使用します。注意点としては、ベアリングナットの凹部に衝撃を与えるため、外れて他の部位を損傷させないようにします。また、叩き過ぎるとベアリングナットの凹部がつぶれるので注意が必要です。

参考文献

https://jp.misumi-ec.com/tech-info/categories/machine_design/md05/g0032.html#anchor03

https://www.nikki-tr.co.jp/html/lock_nuts2_AN.html#anchor03

https://neji-one.com/lineup/N0000B00.htm#anchor03

https://jp.misumi-ec.com/vona2/detail/110300119550/#anchor03

https://jp.misumi-ec.com/vona2/detail/110300113950/#anchor03

http://www.nissindirect.com/socket/fainrenchi.html#anchor03