シールキャップとは

シールキャップとは、機械や容器の開口部を密封し、外部からの異物侵入や内部からの液体・気体漏れを防止する部品です。

主に金属やゴムなどの複合素材で作られ、耐油性・耐水性・耐候性に優れた特性を持ちます。自動車や食品、医療機器など幅広い分野で利用される部品であることから、用途に応じた形状やサイズとさまざまです。適切なシールキャップを選ぶことで、設備の安全性や耐久性、製品の品質や信頼性が向上します。

シールキャップの使用用途

1. 自動車産業

シールキャップは、自動車のエンジンやトランスミッションなどの部品に使用されます。特に、オイルや冷却液の漏れを防ぎ、エンジンの効率を維持する重要部品です。

2. 産業機械

工場設備や建設機械では、油圧・空圧システムの密封にシールキャップが活用されています。外部からの粉塵や水の侵入を防ぎ、機器の長寿命化に貢献する部品です。

3. 食品包装

食品業界では、瓶やボトルの密封にシールキャップが使用されます。内容物の鮮度保持や、未開封であることの証明です。特に、ジャムやはちみつ、調味料などに多く利用されています。

4. 医療機器

医療業界では、外気との接触を防止する目的でシールキャップが使用されます。例えば、血液ガスキットや試薬ボトルの密封に役立ち、衛生管理を徹底するための重要な部品です。

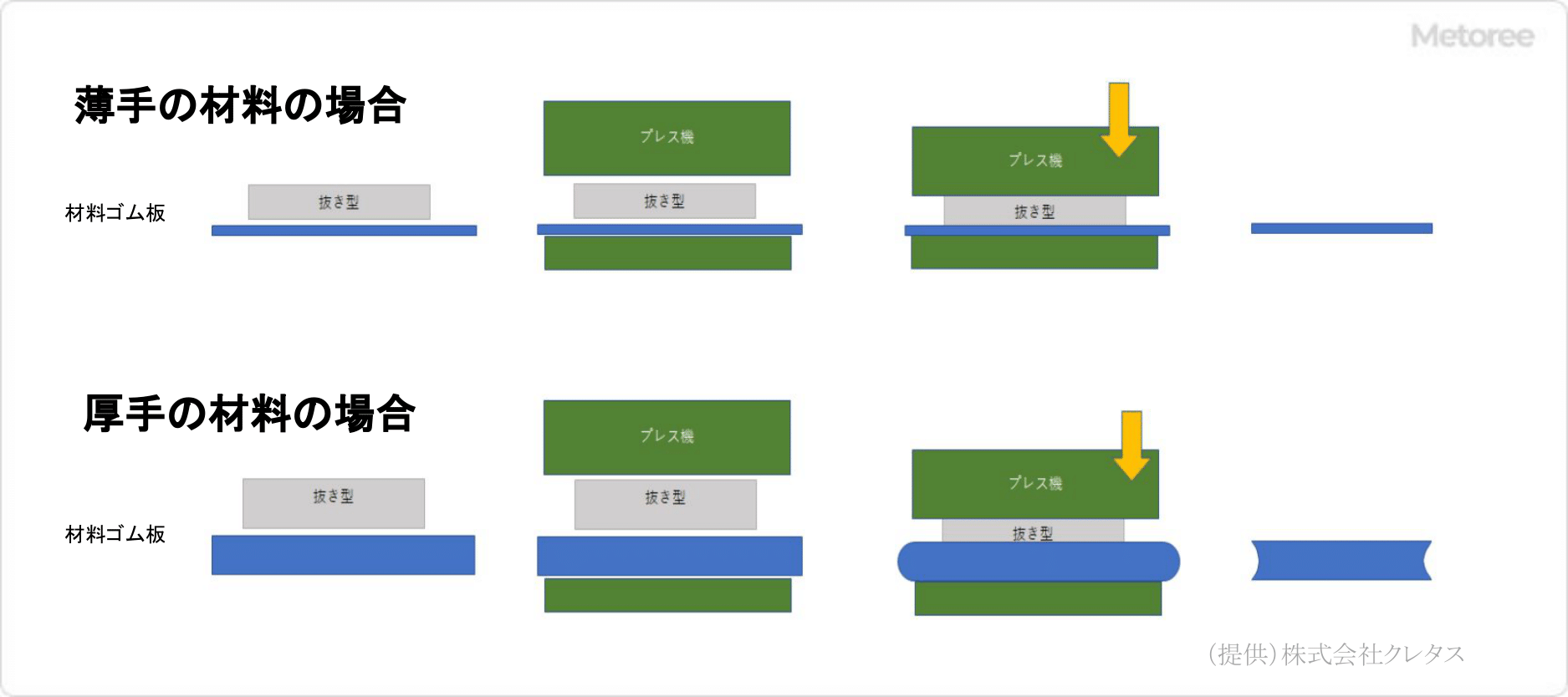

シールキャップの原理

シールキャップは、開口部を密封し、内容物の漏れや外部からの異物侵入を防止するために特定の原理に基づいて設計されています。主にゴムと金属の複合材料を使用し、耐久性と密封性を兼ね備えた構造を持ち、さまざまな環境下で高い密封性能を発揮します。

1. ゴムと金属の複合材料

シールキャップの多くは、金属環にゴムを焼き付けた構造です。この構造により、ゴムの柔軟性と金属の強度を組み合わせ、圧力や温度変化に対して安定した密封性能を提供します。また、耐油性や耐薬品性に優れ、化学薬品やオイルとの接触にも耐えられる仕様です。

2. 内部圧力による密封効果

シールキャップは、内部の圧力を利用して密封効果を高める仕組みです。内部の液体や気体が圧力を発生させることで、ゴムが開口部にしっかりと密着し、外部との隙間をなくします。これにより、漏れや劣化を最小限に抑えることができます。

3. 熱収縮による密封

食品や医療機器に使用されるシールキャップの一部は、熱収縮フィルムを用いた設計です。一定の温度を加えることでキャップが収縮し、容器の口部に密着します。この方法により、未開封であることが保証され、衛生的な保管が可能です。

シールキャップの種類

シールキャップには、用途や目的に応じたさまざまな種類が存在します。それぞれの特性を理解し、使用環境に適したタイプを選ぶことで、最適な密封効果を得ることができます。

1. 標準シールキャップ

標準シールキャップは、一般的な用途に広く使用される基本タイプです。主に、機械部品の開口部を密封し、異物の侵入を防ぎます。自動車や産業機械、家電製品など、多くの分野で活用されています。

2. オイルシールキャップ

オイルシールキャップは、特に耐油性が求められる環境で使用されるタイプです。エンジンや油圧機器など、油との接触が頻繁な場所に適しています。耐熱性にも優れており、高温環境下でも性能を維持します。

3. 熱収縮シールキャップ

食品や医療業界で広く採用されているタイプです。熱を加えると収縮し、容器の口部に密着することで未開封であることが保証されます。主に瓶詰めのジャムや飲料、医療用サンプルボトルなどに使用されています。

4. 特殊形状シールキャップ

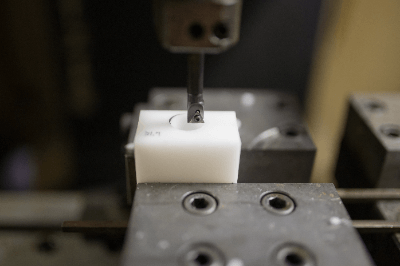

特定の用途や設備に応じた形状やサイズにカスタマイズされたシールキャップです。例えば、大型機械や特殊な接続部に適合する製品があり、要件に応じた密封性能を提供します。

5. 焼結シールキャップ

焼結シールキャップは、多孔質の焼結金属を使用して作られたタイプです。内部の油や気体を透過させず、圧力調整が可能なため、精密機器や特殊環境での使用に適しています。

シールキャップの選び方

シールキャップを選ぶ際は、使用環境や求める性能を考慮することが重要です。適切に選定することで、機器の安全性や耐久性を確保できます。以下のポイントを基準に選ぶと良いでしょう。

1. 使用環境に応じた選定

シールキャップの使用環境は、選定において最も重要な要素です。耐熱性や耐油性、耐薬品性が必要な場合は、ゴムやフッ素樹脂などの適した素材を選ぶ必要があります。また、屋外で使用する場合は、耐候性のある素材を選定することが求められます。

2. サイズと形状の適合

設置箇所の寸法に適したサイズや形状を選ぶことが重要です。標準規格に適合した製品を選ぶことで、取り付けの精度や密封性能を確保できます。特殊な形状が必要な場合は、カスタマイズ可能な製品の検討も必要です。

3. 内圧や温度条件の確認

使用する環境の圧力や温度条件を考慮することが大切です。高温・高圧環境下では、適切な設計が施された製品を選ぶ必要があります。耐熱性のあるシールキャップを選定することで、長期的な使用に耐えることができます。

4. 用途に応じた特性の選定

食品や医療業界で使用する場合は、食品衛生法や医療機器規格に適合した材料を選ぶことが必要です。一方、産業用機械では、油圧機器に適した耐油性の高いシールキャップを選択することが求められます。

5. コストと耐久性のバランス

長期的なコスト削減のためには、耐久性の高い製品を選ぶことが重要です。安価な製品を選ぶことで初期費用を抑えられますが、頻繁な交換が必要になる場合があります。そのため、コストと耐久性のバランスを考慮し、総合的なコストパフォーマンスを検討することが重要です。

シールキャップのその他情報

シールキャップの規格

シールキャップは、さまざまな規格に基づいて製造されています。特に、日本工業規格 (JIS) や国際規格 (ISO) に準拠した製品は、品質や互換性の面で信頼性が高いです。これらの規格では、サイズ、耐久性、材料の特性が明確に定められています。