監修: 株式会社クレタス

ゴム加工とは

ゴム加工とは、ゴム製品をつくるためのあらゆる加工手段のことです。

ゴム製品をさまざまな形状に加工することでゴムの特性をよく活かすことができます。ゴム加工には、打ち抜き加工や切削加工などがあります。

ゴム加工の使用用途

ゴムは、素材による加工方法への影響が少なく扱いやすい素材とされています。ゴム加工には前述した加工方法以外にも注型加工や金型プレス加工、ウォータージェット加工などがあります。

1. 注型加工

シリコンの型に圧力を加えることなく液状のウレタンゴムを流し込み、固めることによって、ゴムを成形する方法です。型は、安価につくることができるため、試作品の製造に向いています。

2. 型プレス加工

上型と下型があり、ゴム材料を金型に設置し、熱を加えながら加圧することによってゴム材料を成形する加工方法です。比較的複雑な形状にも対応することができますが、その場合には、中子を製作して加工が行われます。

3. ウォータージェット加工

超高圧水ポンプで加圧した水を、細く小さな穴径のノズルから噴射して、その水流の力で対象物を切断する加工方法です。また、刃物を使用した機械切削よりも加工スピードが速いことも特長です。

4. カッティングマシーンによるゴム加工

図1. カッティングマシーン

カッティングマシーンを使用します。カッティングマシーンは、NCルータとカッティングプロッターの機能を合わせ持った加工設備です。カッター刃を上下振動 (レシプロカッター) させて、シート状のゴム・樹脂・スポンジ等の軟質素材においても切断加工対応が可能です。

ゴム加工の原理

表1. ゴム素材特製の簡易表

ゴムの素材には多くの種類があり、各素材によってゴムの特性が異なります。そのため、加工方法を選択する際には素材の特性にも目を向ける必要があります。

例えば天然ゴム (NR) は、材料費が少なく抑えられる反面で耐熱性や耐候性、耐油性などを持ち合わせていません。また、長持ちしないため、負荷が続く箇所への使用や熱が伝わり続ける加工方法などには向いていません。

一方で、汎用的な使用に向いているゴム素材もあります。例としてはクロロプレンゴム (CR) が挙げられます。CRは、耐熱性や耐候性、耐油性を有しており、材料費も特別に高いわけではありません。しかし、耐熱性などの特性は、非常に優れているわけではないため、ゴムの性能を超えるような使用や加工方法には注意が必要です。

そのほかにも屋外で使用されるゴムとして定番なエチレンプロピレゴム (EPT・EPDM) などがあります。このゴムは、耐候性が非常に優れており、耐熱性も有しています。その一方で、耐油性は、持ち合わせていないため、油の付着するような環境には注意する必要があります。ここに耐油性の特性を加えて耐熱性を引き上げたい場合には、シリコンなどが考えられますが、素材の価格は高くなっています。

ゴム加工の種類

1. 打ち抜き加工

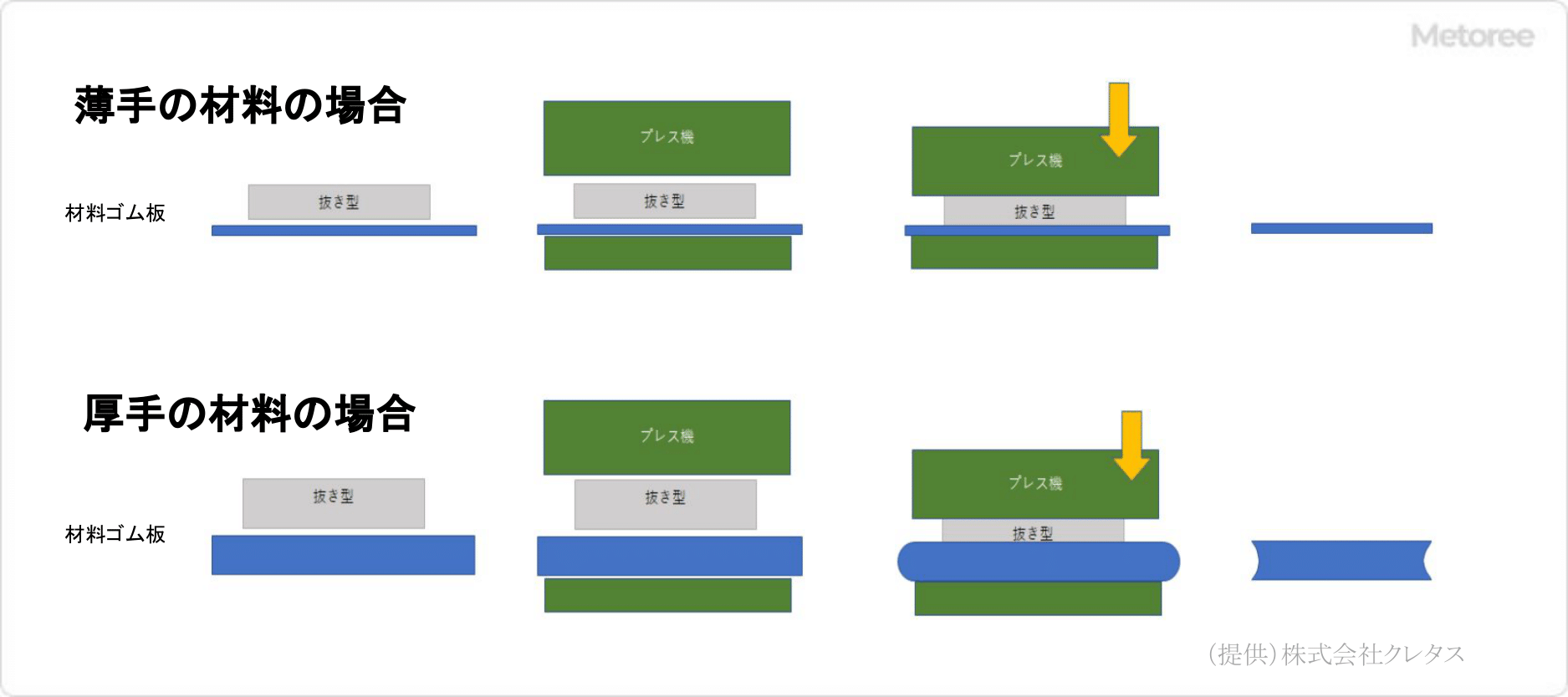

図2. 薄手の材料と厚手の材料の加工方法の違い

打ち抜き加工は大量生産に向いている加工方法です。主にパッキンなど、シート状の製品を多数生産するのに向いています。製品の形を切り取る抜型を製作し、打ち抜き機に材料と一緒にセットして加圧して抜きます。抜型はビク型やトムソン型などと呼ばれます。

図3. ビク型 (トムソン型) (左) と加工直後 (右)の比較

平面的な加工という意味ではNCルータでも加工できるものが多いですが、打ち抜き加工では先に抜型を作ってしまえば、切削加工よりも時間を掛けずに加工することができます。

図4. 抜き打ち加工製品

単品の製品を作る場合はルーターで製作した方が安く早くできますが、数枚~数100枚単位の注文やリピートで生産するような場合は打ち抜き加工で作った方が、早く加工できるばかりでなく、穴ピッチなどの寸法精度が安定した生産が可能となります。上から圧力をかけて切るため、材料のゴム厚みが厚手の場合は、力が横に抜けようとして膨らんでしまい、型から外した後に製品の厚み部分が凹んでしまう現象が起こるので注意が必要です。

2. 切削加工

旋盤やフライス盤、ボール盤、NC工作機械などにデータを入力することでゴム素材を削ったり、穴を開けることによって、必要な形状に加工を行う方法です。切削加工は、小ロットの生産に向いている加工方法です

ゴム加工のその他情報

ゴム加工の加工手順

1. CADソフトでデータを作成する

図5. CADソフトによるデータ作成の様子

まずは図面から加工プログラムの作成を行うため、ドラフトボードというCADソフトでデータを作成します。2DCADのような形で図面を引く作業です。

2. 加工用プログラムを作成する

刃物の切削速度やレシプロカッターの振動速度、エンドミル回転数等の加工条件を設定して加工用のプログラムは完成となります。

3. 加工段取り作業

図6. 加工段取り作業

材料にあわせてカッター刃の選定を行い、材料を作業台にバキュームさせてセットします。この機械はバキューム範囲を8分割する仕様になっているため、材料が乗っている範囲にだけバキュームが掛かるようにセッティングします。

4. 加工開始

図7. 加工の様子

準備したプログラムを起動して加工を開始します。カッター刃の周囲にある円形の部品は、材料を押さえる機構になっていて柔らかい材料が刃に引っ張られて変形すること防ぐことができます。材料によってはこの押さえ部品が引っ掛かってしまうこともあるので、その場合には滑り性のよりテフロンテープなどを貼って対応する場合もあります。

5. 残材の取り外し

図8. 残材の取り外し

製品の外周や穴などに残っている残材を取り外して製品完成です。その後検査工程で寸法チェックをして出荷します。

本記事はゴム加工を行う株式会社クレタス様に監修を頂きました。

- 株式会社クレタスの会社概要はこちら

- 株式会社クレタスのゴム加工紹介ページはこちら