超ジュラルミンとは

超ジュラルミン (英: super duralumin) とは、アルミニウムに銅とマグネシウムなどを加えたアルミニウム合金です。

アルミニウムに銅などを加えたジュラルミンよりも、強度や切削性などが優れています。ジュラルミンの硬度が105HBなのに対し、超ジュラルミンの硬度は120HB程度です。

ただし、銅を多く含むことによって、耐食性が落ちてしまう点がデメリットとして挙げられます。

超ジュラルミンの使用用途

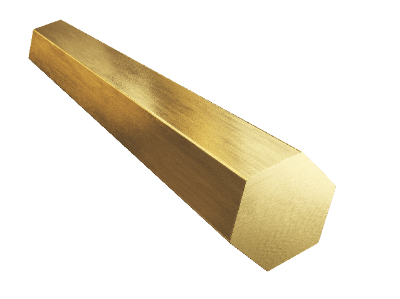

超ジュラルミンは、鋼材の1/3ぐらいの比重です。軽量・高強度などの特徴を活かし、航空機の機体などの色々な構造材料、ボルトの素材材、スピンドルなどに使用されます。

溶接性が他のアルミ合金より劣るため、超ジュラルミンを使用した製品を接合する場合は、リベット・ボルトなどを使用する場合が多いです。近年では、溶接法が進歩して抵抗スポット溶接などによる溶接接合が使われます。

超ジュラルミンの原理

純アルミニウムは非常に軽量で加工性に優れた素材ですが、短所は強度が低いことです。一般的に、「銅を含ませると母材の強度が上がる」という性質があります。ジュラルミンは、アルミニウムに銅を加えて強度と切削加工性を向上させた合金です。

なお、超ジュラルミンは、アルミニウムに銅とマグネシウムを加えています。同じ組成のジュラルミンに比べてマグネシウムの量を多くし、さらに強度を上げているのが特徴です。

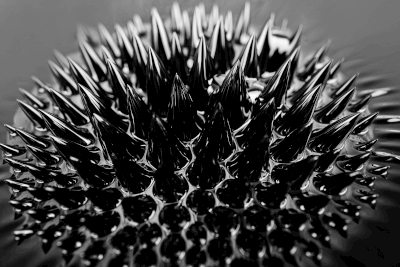

アルミニウム合金は熱処理によって、特質が大きく変わります。熱処理は、金属をある一定の温度に加熱した後、冷却することです。熱処理記号のT3は焼き入れ後冷間加工したもの、T4は焼き入れのみで、通常4日程度の常温放置で時効硬化したもの、T6は焼き入れ後、冷間加工したものを焼き戻し処理を行ったものを表します。

超ジュラルミンの融点は、約500~650℃程度であり、比較的容易に鋳造加工が可能です。

ジュラルミンの種類

ジュラルミンと呼ばれる素材は3種類あり、JIS規格になっています。具体的には、A2017ジュラルミン、A2024超ジュラルミン、A7075超々ジュラルミンです。いずれもアルミニウムに銅を加えて、強度を上げています。銅などの金属間化合物が析出して硬化する析出硬化型の合金です。

1. A2017ジュラルミン

A2017ジュラルミンは、アルミニウムに銅とマグネシウムを添加した合金です。日本では、1921年に住友伸銅所でA2017ジュラルミンの工業生産が開始され、翌年には飛行機の構造体に国産ジュラルミンが使用されました。

比重は2.79であり、非常に軽量でありながら、優れた強度と切削加工性を有しているのが特徴です。一方、他のアルミニウム材と比べて、耐食性と溶接性が劣ります。粒界腐食が発生しやすい短所があり、また、割れ感受性が高く、溶接施工が非常に難しい素材です。

A2017ジュラルミンは、アルミニウムに、銅3.5~4.5%、マグネシウム0.40~0.80%を加えて製造されます。アルミニウムは銅を加えると、強度が高くなりますが、酸化しやすくなります。硬度は、アルミニウムの65HBに対し、A2017ジュラルミンは105HBに上昇します。

軽量で高い強度の特徴を活かし、幅広い分野で使われます。航空機やロケットの部品、船舶用、油圧装置やギヤなどの機械部品、アタッシュケース、ねじ・リベットなどの締結部材、建物の窓枠などです。

2. A2024超ジュラルミン

A2024超ジュラルミンは、A2017ジュラルミンと同様な合金ですが、含有量が銅3.8~4.9%、マグネシウムが1.2~1.8%と違いがあります。A2017ジュラルミンより硬度が高く、120HB程度あり、強度が上昇します。一方、銅の含有量が増えている影響で、耐食性はやや劣ります。また、切削性に優れた素材です。

A2024超ジュラルミンは、溶接性の低いデメリットがあります。表面の酸化皮膜が母材よりも融点が高く、事前に酸化皮膜の除去が必要です。また、母材の熱が逃げやすいため、溶込みが不安定になりやすいのも短所です。

3. A7075超々ジュラルミン

A7075超々ジュラルミンは、アルミニウムに銅を1.2~2.0%、マグネシウムを2.1~2.9%、亜鉛を5.1~6.1%含有させた合金です。

硬度が160HBあり、ジュラルミンでは最も強度が高い素材です。引張強さは、570N/mm^2程度で、A2017ジュラルミンの425N/mm^2、A2024超ジュラルミンの470N/mm^2より、大幅にアップしています。

A7075超々ジュラルミンの用途は、航空機、鉄道車両、スポーツ用品等です。A2024超ジュラルミン同様、耐食性が劣るため、使用環境や防腐処理に注意が必要です。