SAWとは

SAWとは、圧電材料表面近傍だけを伝搬する弾性波です。

固体表面の一方が気体、液体、真空、別な素材の固体の近傍は、弾性波の伝搬の性質が無限に広がる (バルクの) 固体、液体、気体のいずれとも異なる性質を持ちます。特に固体の基板物質が圧電材料の場合は圧電効果 (ピエゾ効果) のために、歪を加えると特定の方向に表面近傍を伝搬する弾性表面波SAW (英: Surface Acoustic Wave) を発生します。

圧電単結晶、圧電薄膜、圧電セラミックスを基板材料として用いたIDT (英: Interdigital Transducer) は、図1の発信子のような構造を持ち、高周波電源の代わりに高速パルス測定器を用いれば受信子となります。SAWの伝搬速度は1~5km/s程度で、電磁波の10万分の1程度であり回路の小型化が可能です。

SAWの原理

圧電材料を2つの電極で挟んで電極間に歪をかけると電圧をを生じ (圧電効果) 、逆に電極間に歪をかけると電圧を発生します(逆圧電効果)。

圧電材料を用いた基板の上に一対の櫛状の電極を、櫛が交互に並ぶように向かい合わせて配置したSAW素子はIDTと呼ばれ、2つの電極の間に高周波電圧をかけると、IDTには高周波の弾性表面波SAWが発生し、SAW発信子として機能します。

極めて高い周波数の電圧をかければ超音波のSAWを発生させることもできます。逆にIDTがSAWを受けると、IDTに高周波電圧が発生しSAW受信子として機能します。櫛の数や形状、基板材料やその厚さを調整することで、様々な特徴を持つSAWを発信・受信することができます。

発信子と受信子でSAWを送受信することで、発信子と受信子の間の基板の性質を検知したり、基板に特定の膜や素子を配置することにより、SAWの周波数を変調することができます。この性質がSAWが様々な用途に利用される理由です。

SAWの使用用途

SAWの利用範囲は大きく広がっています。いくつかの例を以下に示します。

1. 電子部品への応用

2個のIDTをSAWの発信子、受信子として用いて電気信号のフィルターとして用いるSAWフィルタが、SAWの利用途として最も一般的です。SAWフィルタではフィルタ特性をIDT電極の幅や厚さと材料選択で調整できます。SAWフィルタは、携帯電話、ラジオ受信機、テレビ受信機、デジタル受信機などに広く採用されています。

2. 液体・液滴のマイクロ操作

基板上にマイクロ流体液滴を配置し、SAWが基板上の流体に伝達され、大きな慣性力により流体を加速できることを利用してマイクロ流体ポンプができます。 基板上ではSAW波は横波で、液滴に入ると縦波になり渦を作るため、流体液滴を混合させる効果が発生します。 SAWを駆動機構として用いて液滴を2つ以上の流出口に向けて押し出し、選別します。 液滴のサイズ調整や分割にも使用されています。

3. 流量センサー

液体を流す管の外側に複数のIDT (発信子、受信子) を通常は非接液で配置します。一つの発信子から発生させた表面弾性波が特定の角度で液体にも伝播し、液体を通過する際に、正方向と逆方向の両方に受信波を生じます。液体を1回から複数回通過する発信波と受信波の時間差は流速に相関します。発信波及び受信波郡の時間差を比較・演算することで、流量とそのほかのパラメータの計測が可能となります。

4. ガスセンサーへの応用

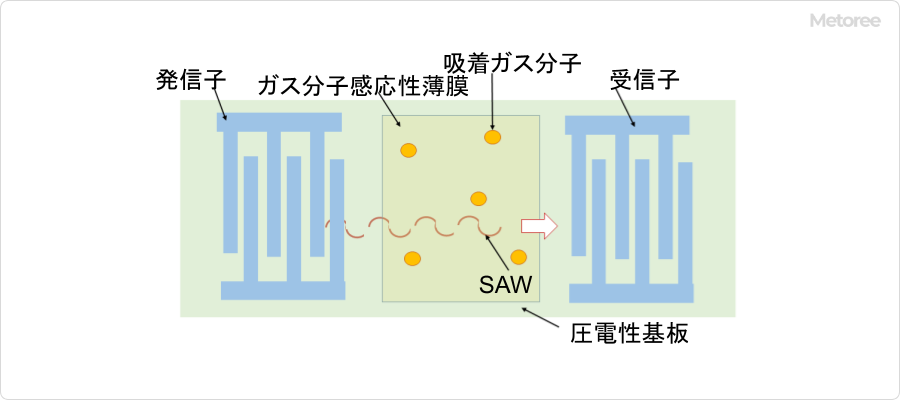

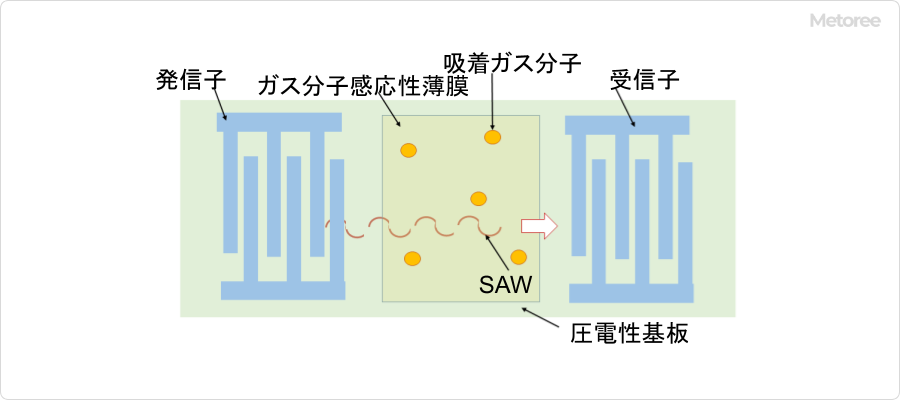

図2. SAW素子を用いたガスセンサーの構成

図2に示すように、基板上の2つのIDT間にガス分子に感応性のある薄膜を形成します。ガス分子が薄膜に吸着した時のSAWの周波数や、振幅などの特性からガスの吸着量などを求めることができます。薄膜の材質によりガスの種類を特定できます。水素の場合はPdやPd-Ni合金などが用いられます。

5. タッチパネルへの応用

超⾳波表⾯弾性波 (SAW) ⽅式のタッチパネルでは、指で触れたディスプレイの位置を超⾳波表⾯弾性波の減衰によって検知します。

ガラス基板の四隅に配置した通常2個のIDTから、パネル表⾯に振動として伝わる超⾳波表⾯弾性波を出し、対向する2個のIDTで受信します。指が画⾯に触れると超⾳波表⾯弾性波が減衰するため、受信⼦で振幅変化を検知することでタッチパネル上の位置を特定できます。

6. コンピュータの耐放射線性向上への応用

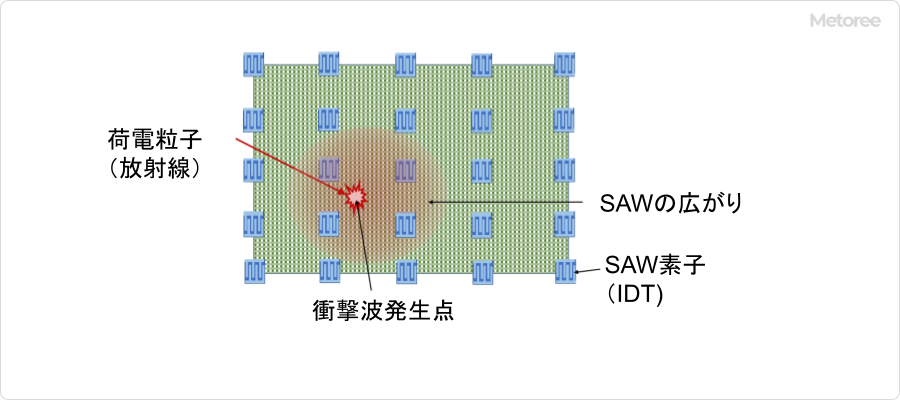

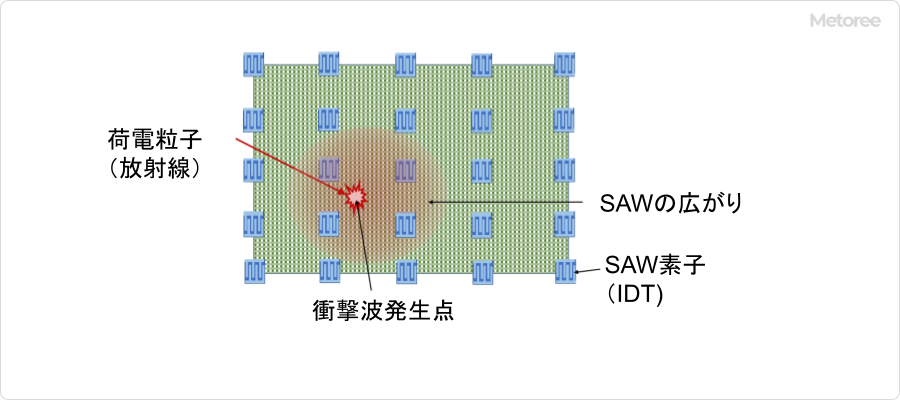

図3. コンピュータ (L1キャッシュ) への応用例

図3に示すように、コンピュータのCPUと高速でデータを交換するためのL1キャッシュメモリ (256kB程度) 上に5×5個のSAW素子を配置します。宇宙空間などの放射線環境で荷電粒子が入射した時にメモリのデータを反転させる現象 (ソフトエラー) の発生位置を25個のSAW素子への衝撃波信号の到着の時間差から演算できます。

7. 量子コンピュータへの応用

実用的な量子コンピュータを実現するには、量子ビット (量子情報の最小単位) の高集積化が必要となります。特殊な構造をしたくし形電極「チャープIDT」に、時間変化する高周波電圧を印加すると幅広い帯域の表面弾性波ができます。

同位相の表面弾性波を重ね合わせて不要な波を打ち消して形成したSAW孤立パルスに単一電子を載せることにより、量子ビットを移送できます。

SAWのその他情報

圧電材料について

センサーまたはアクチュエータの両機能を利用できる圧電材料は、圧電単結晶、圧電薄膜、圧電セラミックスに大別されます。単結晶の特徴は伝搬損失が小さく、広い周波数領域で使えることです。特に高周波用材料は単結晶のみが使用されています。

圧電単結晶材料として、開発当初は水晶、ニオブ酸リチウム (LiNbO3: 略称LN) 単結晶、タンタル酸リチウム (LiTaO3: 略称LT) などが用いられていました。現在では亜鉛・ニオブ酸鉛とチタン酸鉛の固溶体 (PZNT) マグネシウム・ニオブ酸鉛とチタン酸鉛の固溶体 (PMZT) などの3元系から成る遷移金属化合物に特徴的なペロブスカイト型結晶構造を持つ化合物単結晶の開発も進んでいます。

圧電セラミックスは、振幅の大きいSAWが得られることや容易に大量生産が可能なこと,酸化物であるため比較的安定であることなどが長所です。PZTやBaTiO3などが挙げられます。

弾性波が基板に漏れてSAWの特性を損なうことを防ぐために圧電材料の薄膜化が図られています。例えば音速の速い層の上に圧電単結晶材料の薄膜を形成することで実現できます。圧電薄膜の材料としてはZnO、AIN / ScAIN、KNN、PLAなどが挙げられます。

参考文献

https://eetimes.itmedia.co.jp/ee/articles/2209/09/news044.html

https://upcommons.upc.edu/bitstream/handle/2117/98119/TGRU1de1.pdf

https://www.global.toshiba/content/dam/toshiba/migration/corp/techReviewAssets/tech/review/2000/10/125.pdf

http://web.archive.org/web/20160316203315/http://www.fujitsu.com/jp/group/labs/documents/resources/tech/techguide/list/saw.pdf

https://www.ceramic.or.jp/museum/contents/pdf/2006_08_01.pdf