燃料電池とは

燃料電池とは水素と酸素が反応して水が生成する際に発生する電気エネルギーを利用する為の装置で、電解質を挟んで燃料極に水素、空気極に酸素を供給し反応を起こします。化石燃料を利用した場合と比較して環境負荷が極めて低く、また、エネルギー効率にも優れているため様々な応用が期待されています。

エネルギー源としては水素そのものの他に天然ガスやLPG、メタノール等の化石燃料を触媒を用いて改質することで使用することが可能で、設置き場所や用途に応じた使い分けがされています。

燃料電池の使用用途

燃料電池は開発当初、電気と水素を同時に取り出せる装置として宇宙船等に利用されましたが、今日最も普及しているものは家庭用発電機です。

燃料電池を利用した家庭用の発電機は電力使用ピーク時の発電補助を目的として設置されており、都市ガスを発電用水素の供給源として利用します。

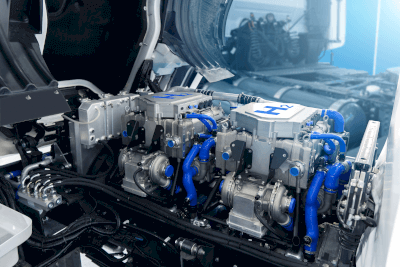

他に注目されている分野は燃料電池車で、充電不要で航続距離が長い、環境負荷が低い等様々なメリットを持っており市販もされていますが、低環境負荷と両立する場合、水素ステーションの整備等に課題が残っています。

燃料電池の原理

燃料電池には利用する電解質の種類に応じて4種類が存在しますが、今日普及しているもの、または今後の普及が期待されているものとして固体高分子型、固体酸化物型が挙げられます。

図1. 燃料電池の原理

固体高分子型の燃料電池は電解質にフッ素樹脂系の陽イオン交換膜を利用しているのが特徴で、燃料には純水素の他にメタノールや都市ガス等を利用します。構造が比較的単純で小型化が可能なため家庭用発電機や燃料電池自動車等、多くの用途に利用されていますが、現状では白金触媒が高価なため使用を抑えるための研究が進められています。

また、固体酸化物型の燃料電池は電解質にセラミックを利用しているのが特徴で、固体高分子型と同様に燃料には純水素、メタノール、都市ガス等を用います。構造が固体高分子型と比較して単純で理論上の発電効率もより高く、高価な白金触媒も不必要ですが、600℃~1200℃の高温環境下での動作となるため部品の信頼性、耐久性の検証が必要であること、また、運転始動時の立ち上がりが遅く温度が上がるまでに時間がかかることなどが課題で、検証、改良が進められています。

燃料電池のその他情報

燃料電池のメリット

1. 発電効率が良い

火力発電の場合、燃料を燃やして得られた熱で水蒸気を生み出し、その水蒸気がタービンを回すことで電気を生み出します。この場合、燃料の化学エネルギーを熱エネルギー、運動エネルギーを経て電気エネルギーに変えるためエネルギー損失が発生します。加えて、発電所からの送電にもエネルギーが損失します。一方で、家庭用燃料電池では送電ロスもなく、化学エネルギーを直接電気エネルギーに変えるため非常に発電効率が高いです。

2. エネルギー源が安定している

燃料電池で使用する水素は、LPガスや天然ガス、石油、メタノール、バイオマスなど様々な原料から得ることができるため、燃料を安定して供給することができます。

3. 環境負荷が小さい

火力発電のように燃料を燃やす場合では二酸化炭素のみならず、窒素酸化物や硫黄酸化物などの大気汚染物質が多く生成されます。一方で、燃料電池であれば発電時に水しか生成されないので、非常に環境にやさしいです。

4. 非常に静か

燃料電池はタービン等を必要とせず、化学反応のみで電気を得られるため、稼働時は非常に静かであり、振動もほとんどありません。

このように、燃料電池は非常に優れた特性を有していますが、現状では高いコストや短い寿命などの課題があります。