サムロータリスイッチとは

サムロータリスイッチは、ロータと呼ばれる円板状の部品を回し選択した数値に対応した複数の接点回路のON/OFF信号の組み合わせで2進数や10進数、16進数などのコードに変換して出力する設定用スイッチのことを言いデジタルスイッチやサムホイールスイッチと呼ばれることもあります。

指などで回転させるロータリ操作方式とボタンを押すプッシュ操作方式があり、取り付けも、ワンタッチとねじ止め方式などのバリエーションがあります。

また、設定値が変わらないように固定できるロック機能や誤操作防止のため、細いペン先のようなものでしか操作できないサムロータリスイッチもあります。

サムロータリスイッチの使用用途

サムロータリスイッチは、サイズによって分類され、小さなスイッチが事務機器や民生機器、大きなスイッチが産業機器や工作機械など生産設備に使用されるケースが多いです。

産業機器や工作機械では、運転制御に必要な時間や温度、サイクル数などの条件値を、工作機械では加工寸法の上下限値を設定したり、モーターの制御では例えばマイクロステップと呼ばれる微小ステップのステップ数の設定などで使用されています。

また、各種計測器においても周波数や温度、測定時間など測定条件の設定に使用されています。

サムロータリスイッチの原理

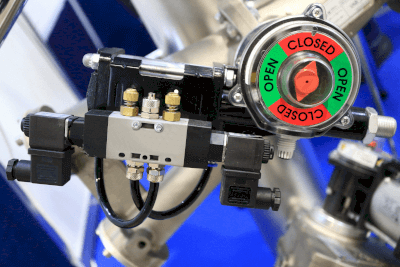

サムロータリスイッチは、ケース、摺動子、ロータ、シール板、パッキン、プリント基板、取付板、(プッシュ操作式は押しボタン)で構成されている非常に単純なスイッチでこわれにくく、多用途で採用されています。

選択した数字を視覚的に確認することができるため、誤入力を防ぐことができます。また間違えたとしても簡単に修正することができます。

メカ機構でコードを変換しているので停電など電源の供給が停止しても設定値を維持することができます。また、回路側の複雑な制御が不要で出力側の回路や配線がシンプルになり、信頼性や保全性の向上に貢献します。

特に使用条件によりパラメータを変えないといけないときに活躍する機会がありますが、最近は大画面の操作パネル内にさまざまなパラメータ設定ができるようになり、画面での対応するケースが増えています。しかし、現場でハードウェアだけで設定を変えることが必要なケースもまだまだ多いのが現状です。

参考文献

https://xtech.nikkei.com/dm/article/LECTURE/20120903/237351