ベアリング押さえピンとは

ベアリング押さえピンは、ベアリングの固定に使用する部品のひとつです。

該当ベアリングのサイズに合ったピンで、軸受の幅を押さえながら、ねじで規定の箇所にベアリングを配置します。各種ベアリングとは別に、ピン単体で購入可能です。その場合は、対応するベアリングのサイズを確認してピンを選ぶ必要があります。

ベアリング押さえピンの使用用途

ベアリング押さえピンは、ベアリングを所定位置に固定する機能があります。その機能は、ベアリングを要するあらゆる機器に使用され、ベアリングの脱落やズレを防ぎます。例えば、ベアリングを軸方向に固定する場合、ベアリング押さえピンにより前後方向へ移動しません。ま

た、部品の組み立て時に利用され、複数ある部品の位置決めや固定に役立ちます。モーターに使用すれば、モーター軸にベアリングを押さえるだけでなく振動も抑制可能です。ポンプに使用すれば、ポンプ内の回転軸にベアリングを押さえて液漏れを防ぎます。ロボットアームの関節部分のベアリングに使用すれば、アームのスムーズな動きを実現します。

ベアリング押さえピンの原理

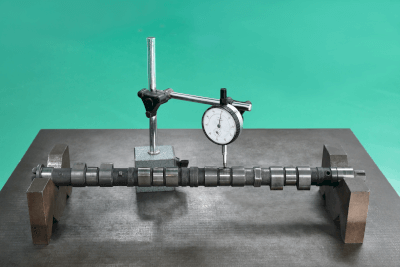

構造は非常にシンプルで、ボルトによく似た形状をしています。ボルトのねじが切られている側と反対側には、六角穴等が加工されており、六角穴付きボルト同様、簡単に回転できます。外径面はベアリングの内径寸法より若干大きな直径寸法となっており、ねじで締めこむとベアリングの幅面を押さえられる仕組みです。

ベアリングの内径寸法より大きな直径寸法の隣には、ベアリングが挿入される (軸となる) 部分があります。そのベアリングが挿入される部分の隣に、ねじが切られている部分があります。例えば、ベアリングが構造体・ベース (高剛性部材) 等に焼き嵌め等で内蔵されており、別部品の軸を挿入して、その軸を回転軸として使用する場合は、軸に所定のタップ穴をあけるだけで、軸とベアリングを押さえピンで固定可能です。この場合、押さえピンを外すことで軸を外せるため、補修作業が簡単になります。

ベアリング押さえピンの種類

ベアリング押さえピンには主に「平行ピン」「テーパーピン」「スプリングピン」「割りピン」があり、用途に応じて適切な種類を選択します。以下にそれぞれの種類の特徴を解説します。

- 平行ピン:円柱形状のため直径が一定で、両端が平らな汎用性に富んだピン

- テーパーピン:両端がテーパー形状のため自己緊縮作用を発揮する保持力に優れたピン

- スプリングピン:ピンの中央にスプリングを備えており、スプリングの力で固定するため、頻繁な取り外しが必要な場合や負荷が小さい箇所に適したピン

- 割りピン:軽量で機器に負担を掛けず、取り外しや取り付けが容易で、コストパフォーマンスの良いピン

ベアリング押さえピンのその他情報

ベアリング押さえピンの使用時の注意点をいくつのポイントに分けて解説します。まず、適切なサイズを選定することが大切です。ベアリングや軸のサイズに適合するものを選ばないと、固定力が不足したり、過剰な力がかかって破損する可能性があります。また、正確に位置決めを行います。ピンを挿入する際に位置がずれると、ベアリングの性能が低下し、摩耗や故障の原因となりますので注意してください。取り付ける際は、適切な工具を使用し、過度な力をかけないように注意します。過度な力をかけると、変形するリスクがあります。

定期的な点検とメンテナンスも大切です。摩耗や損傷がないか確認し、必要に応じて交換して性能を維持します。また、取り付け作業を行う際には、清潔な作業環境を保ち、異物が混入しないように注意してください。異物が混入すると、固定力が低下し、ベアリングの寿命が短くなる可能性があります。

参考文献

https://jp.misumi-ec.com/tech-info/categories/machine_design/md05/c1229.html

https://www.ntn.co.jp/japan/products/bearingunit.html

https://www.asahiseiko.co.jp/product/bearings/series.html