圧搾機とは

圧搾機とは、素材や成分を圧搾することで抽出や成形を行う機械のことで、圧搾加工が可能なプレス機のことです。

手動式やモーター駆動、油圧駆動など、様々な方式が存在します。駆動方式によって、圧搾力や機器のサイズが異なるため、用途に応じて適切な機器を選択することが重要です。

また、圧搾機は絞り機や搾汁機とも呼ばれることがあります。素材を圧搾することで濃縮された成分を抽出するのに適しており、食品工業や化学工業、薬品製造業など、様々な業界で幅広く利用されています。

圧搾機の特徴としては、高い圧搾力によって効率的な抽出が可能であることが挙げられます。機械自体がコンパクトであるため、スペースを節約しながら多くの用途に対応できるのも魅力の1つです。

圧搾機の使用用途

圧搾機の主な使用用途は、食品分野、農業分野、水産加工分野、化学・医薬品分野などです。

1. 食品分野

食品分野では、圧搾機は果物や野菜から果汁を抽出したり、リキュール原料を抽出したりする際に使用されます。また、ペースト状の餡などを作るのにも適しています。

2. 農業分野

農業分野では、農作物をペースト状に加工したり、油を抽出したりするのに使用され、特にコールドプレス法を用いることで、高品質の油が抽出できることが特徴です。

3. 水産加工分野

水産加工分野では、海藻や魚類からエキスを抽出するのに役立ちます。

4. 化学・医薬品分野

化学・医薬品分野では、薬品や健康食品、化粧品などの原料成分を抽出するのに用いられます。また、エキス抽出以外の目的として、脱水処理にも圧搾機が使用されます。

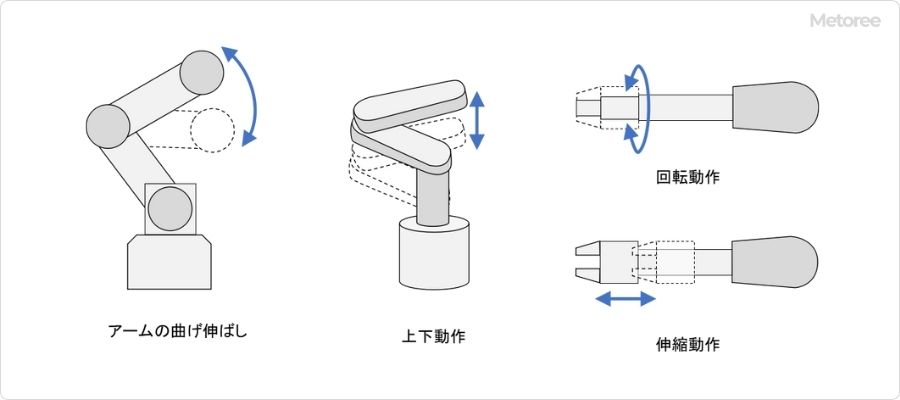

圧搾機の原理

圧搾機は、圧力を用いて素材をペースト状にしたり、エキスの抽出や水分の脱水したりすることが可能な機械です。圧搾機には、手動圧搾機、油圧圧搾機、空気圧圧搾機、モーター駆動圧搾機、スクリュー式圧搾機、低温圧搾機などの様々な圧搾方式があり、特性や適用分野によって異なるメリットを持っています。

例えば、手動による圧搾機は、力が小さいものの、少量の素材に対して簡易的に使用することが可能です。家庭や小規模な業務で利用されることが多い点が特徴です。

一方、油圧圧搾機は、圧搾の際に熱が生じないため、食品が劣化しにくいという特徴があります。そのため、食品分野での使用に適しており、高品質な製品を作る際に好まれる方式です。

圧搾機の種類

圧搾機は主に手動圧搾機、油圧圧搾機、空気圧圧搾機、スクリュー式圧搾機、低温圧搾機の5種類があります。それぞれの特性と適用分野を理解し、最適な機械を選択することが重要です。

1. 手動圧搾機

手動圧搾機は、操作者が直接力を加えることで圧搾を行うタイプの機械です。手動式のため力は小さいものの、少量の素材に対して簡単に使用できます。家庭や小規模な業務での利用に適しています。

2. 油圧圧搾機

油圧圧搾機は、油圧シリンダーを用いて圧搾を行う機械です。圧搾の際に熱が生じにくいため、食品の劣化が抑えられます。高品質な製品を作る際に好まれる方式で、食品や化学業界で広く利用されています。

3. 空気圧圧搾機

空気圧圧搾機は、圧縮空気を用いて圧搾を行うタイプの機械です。油圧圧搾機と同様に熱が生じにくいので、食品や化学薬品の加工に適しています。

また、油圧圧搾機に比べて設置やメンテナンスが容易であることも特徴です。

4. スクリュー式圧搾機

スクリュー式圧搾機は、回転するスクリューによって素材を圧搾する機械です。連続的に素材を処理できるため、大量の素材を効率的に圧搾することが可能です。食品工業や農業分野での油抽出など、多くの用途に対応しています。

5. 低温圧搾機

低温圧搾機は、低温状態で素材を圧搾できる機械です。一般的な圧搾機では熱が発生しやすいため、熱による品質の劣化が懸念される場合があります。低温圧搾機は、熱による劣化を最小限に抑えられるので、高品質な製品を求める業界で利用されています。

参考文献

http://otsuka-tek.co.jp/products/detail_15/

http://www.yabuta.co.jp/products/products01.html

https://www.matsuoco.co.jp/products/small/index.html

https://nskeng.co.jp/onp/

http://www.yabuta.co.jp/products/products03.html