簡易暗室とは

簡易暗室とは、暗室処理を行うための一時的な暗室です。

写真現像やフィルムのプロセスにおいては、暗室と呼ばれる完全な暗闇状態の場所が必要です。しかしながら、簡易暗室は暗室の代替として使用されることがあります。簡易暗室は本格的な暗室と比べて、低コストで設置することが可能です。

特別な設備や施設を用意する必要がなく、カーテンやテント状の布などで環境を作り出します。作業効率を高めるため、内部にUV作業用イエロー灯や移動しやすいキャスターなどの装備を付けた製品も販売されています。

顕微鏡向の小型製品から大型機器用まで、さまざまな大きさの製品が販売されています。組み立てや分解移転が容易なため、設置スペースや用途に合わせて最適な形態を選ぶことが可能です。

簡易暗室の使用用途

簡易暗室は写真の現像や映画フィルムの処理、研究開発などの使用用途に利用されます。

1. 写真の現像

簡易暗室は、写真の現像作業を行うために使用されます。フィルムや写真用紙を暗室内で露光することで、写真の鮮明さや色合いを調整することが可能です。

同様にアートプリント作成にも使用され、ネガやデジタル画像を暗室内でプリントすれば鮮明なアートプリントを作成できます。

2. 映画フィルムの処理

映画制作においても、フィルムの現像や編集作業が必要です。簡易暗室は映画撮影後のフィルム処理や編集作業を行うための一時的な場所として使用されます。

3. 写真や映像処理に関する研究開発

写真や映像処理に関連する研究や実験において、簡易暗室が利用されることがあります。映像処理アルゴリズムや画像解析技術の開発・評価において、画像処理を行う際に使用されます。

また、光学系の研究やセンサーの評価などにも使用されます。以下は研究の一例です。

- 電子機器の品質管理や開発

- 脳波計・筋電計など等医療用生理検査機器の測定環境整備

- 蛍光顕微鏡の観察

簡易暗室の原理

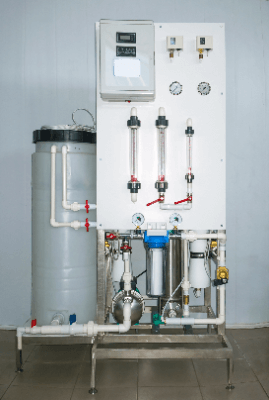

簡易暗室は遮光材、フレーム、作業照明などで構成されます。

1. 遮光材

簡易暗室では、光漏れを防ぐために遮光材が使用されます。一般的な遮光材は黒い布やシートです。表はポリエステル (難燃素材) 、裏はウレタン樹脂 (遮光用ゴム) 素材の場合が多いです。

これらの材料は光を吸収し、漏れた光を最小限に抑える役割を果たします。遮光材は暗室の壁や天井に取り付けられ、光の侵入を防止します。

遮光率は照度500lux以上の環境で、100~99.99%完全遮光効果があります。また、30mW程度の小出力のレーザを遮光する性能があるため、レーザ遮光対策品としても利用可能です。防塵・帯電防止加工されている遮光材を使用することで、クリーンルームでも使用可能です。

2. フレーム

簡易暗室の構造を支えるために、フレームが使用されます。フレームは金属やプラスチック製のパイプや棒で構成され、暗室の壁や天井に取り付けられるのが一般的です。これにより、遮光材がしっかりと張られ、暗室の形状が維持されます。

プラスチックコーティングスチールパイプやプラスチックジョイントなどが使用されます。特別な工具なしで、簡単に組み立てられる場合が多いです。

3. 作業照明

簡易暗室では作業照明が必要ですが、一般的な明るい照明は写真現像などに悪影響を与える可能性があります。そのため、特殊な暗室用照明が使用されます。

暗室用照明にはフィルターが付いており、光の波長を制限することで感光材料への影響を最小限に抑えることが可能です。作業照明は暗室内の作業スペースに設置され、必要な作業の明るさを提供します。

簡易暗室の選び方

簡易暗室を選ぶ際は、使用目的やサイズ、遮光性能などの観点から選定します。

1. 使用目的

簡易暗室の使用目的によって、必要な仕様や機能が異なる場合があります。写真現像や映画フィルムの処理など、具体的な作業内容に合わせて選ぶことが重要です。

2. サイズ

簡易暗室のサイズは、作業スペースや設置場所の制約によって決定されます。小型でポータブルな暗室が必要な場合は、折りたたみ式や可搬性の高いモデルを選ぶことができます。

3. 遮光性能

暗室に求められる最も重要な要素は、遮光性能です。遮光材や照明部分の光漏れ有無などを確認し、十分な遮光性能の暗室を選ぶことが重要です。