水素ガス発生装置とは

水素ガス発生装置とは、水素ガスを発生させる装置です。

この装置を利用することでガスボンベを用いずに水素ガスを利用することができます。水素ガスは分析機器などの実験用途や、燃料電池自動車の燃料としてなど幅広く利用されています。

水素ガス発生装置の使用用途

水素ガスは、研究や工業分野から一般向けまで幅広く利用されています。

1. 研究用途

水素ガスが、ガスクロマトグラフィー (GC) のキャリアガスや燃料ガスとして多く使用されています。特に、水素炎イオン検出器 (FID) の燃料ガスとして利用される場合が多いです。

2. 工業用途

水素ガスは製品の生産に多く使われています。石油製品などの脱硫やアンモニア合成の原料、マイクロ波プラズマCVD法によるダイヤモンド合成や薄膜シリコン合成の水素源などへの利用が代表的です。水素と酸素や空気を混合したガスを用いるバーナーは高温で安定した炎が形成され、すすで汚れないという特徴から様々な用途でもちいら用いられています。

他にも、超純水に水素を溶かした水素水の利用したシリコンウェハ等の洗浄方法や、二酸化炭素排出量を抑制できる水素還元製鉄技術の実用化が期待されています。

3. 燃料などの用途

自動車や家庭用電池として利用される燃料電池や、発電設備や自動車の内燃機関として利用される水素燃料エンジンに水素ガスが利用され、カーボンニュートラル社会の実現が期待されています。

4. 一般向け

水素ガス吸入器は、化粧品分野や医療分野、スポーツ分野やリラクゼーションなどの業界で展開されています。

水素ガス発生装置の原理

水素ガス発生装置は水素ガスの製造方法によっていくつかの種類に分けられます。

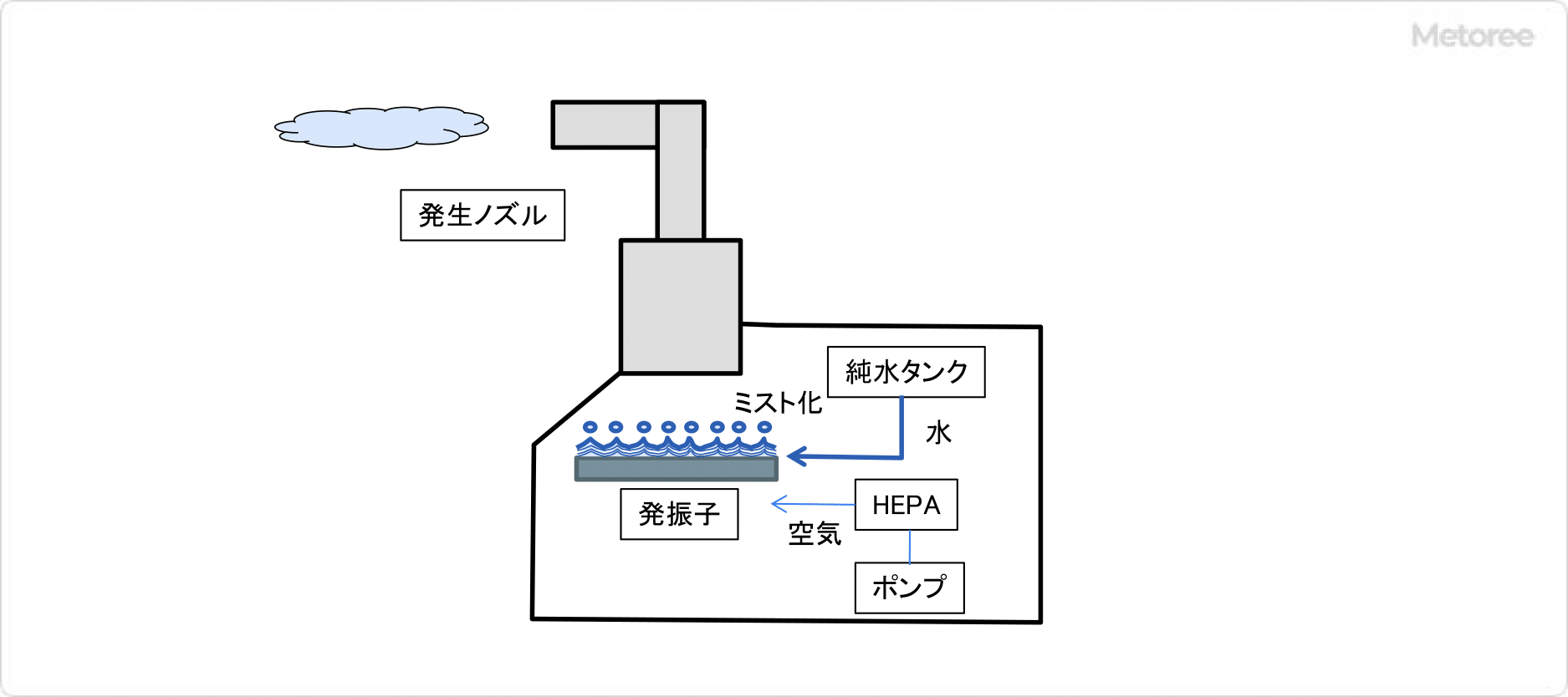

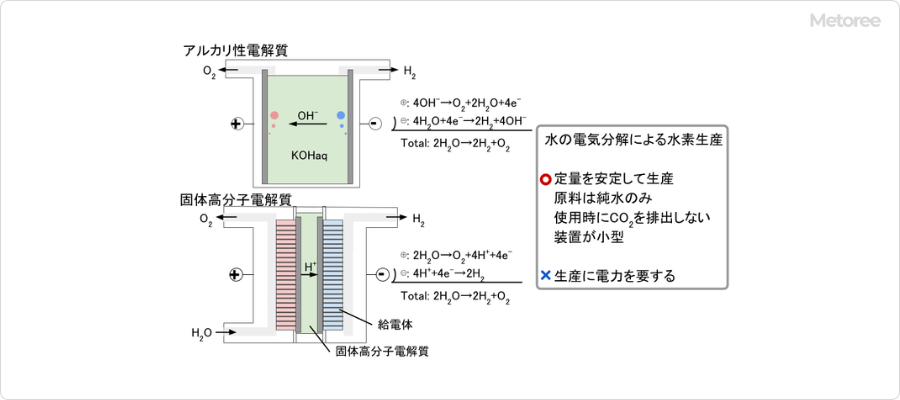

1. 水の電気分解

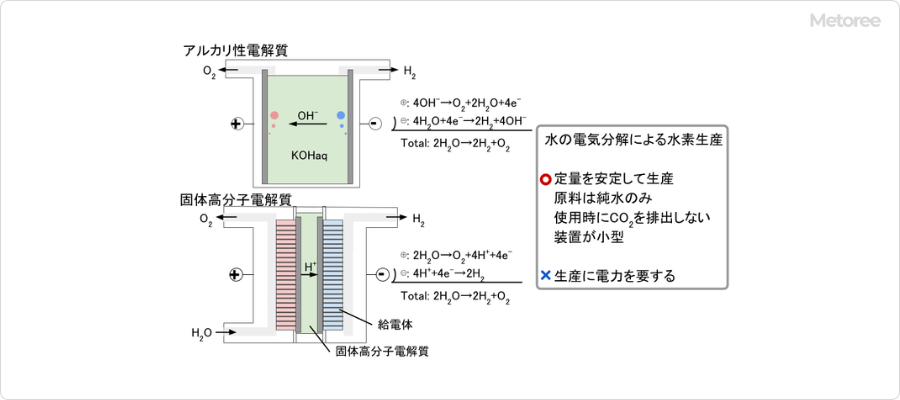

図1. 水の電気分解による水素ガスの生産

水の電気分解によって酸素と水素を取り出すことができます。この方法は純水で行うと効率は非常に低く多量に発生させるには不向きな方法なため、一般的に、水酸化カリウムなどの電解質や固体高分子電解質などを利用したり、イオン交換膜を用いたりすることで効率を上昇させています。また、水素ガスの純度を向上させる目的で、発生した水素ガスをパラジウムなどの触媒が含まれる精製装置が付属する場合もあります。

電気分解による水素ガスの生産は、電力を必要とするため大量生産には向いていない代わりに、材料の純水さえあれば一定量を安定的に生産し続けられるという特徴があります。また、水素ガス発生装置自体は小型であるため、研究用途や一般向けなどの室内での使用目的で利用されています。

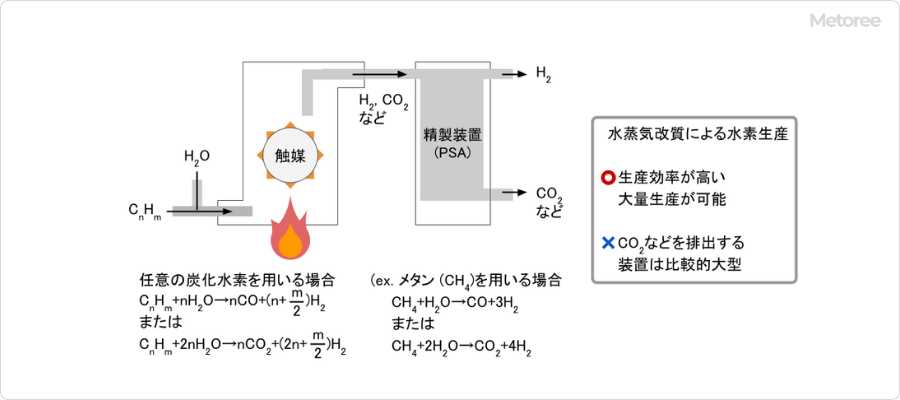

2. 水蒸気改質

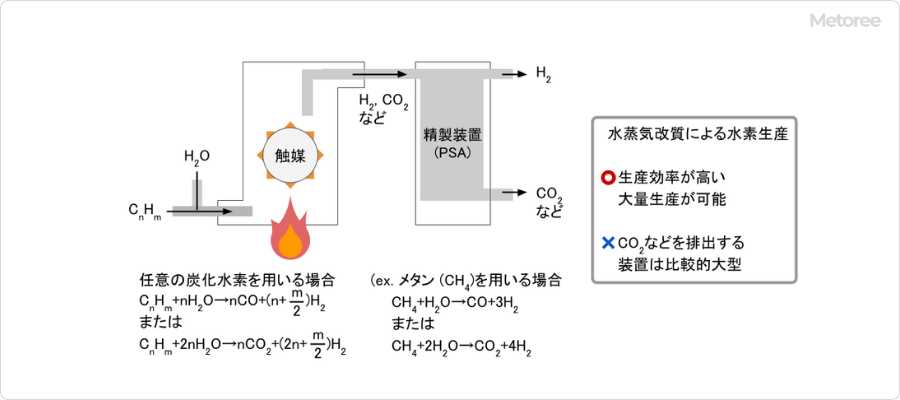

図2. 水蒸気改質による水素ガスの生産

水蒸気改質は、高温の水蒸気を触媒存在下で炭化水素や石炭に吹きかけることで水と炭化水素を反応させ、反応後のガスとして水素を得ることを指します。炭化水素中の炭素は水の酸素と結びついて一酸化炭素を形成しますので、炭化水素と水の両方から水素分子が分離されます。水蒸気改質によって発生させた水素は不純物が多いため、圧力変動吸着法 (PSA法) などを用いて精製します。

水蒸気改質による水素ガスの生産は、装置自体が大型化する代わりに、水素ガスを大量に効率よく生産することが可能であり、工業的には水蒸気改質が用いられています。

その他にも水素ガスを製造する方法は様々ありますが、上記2種類が一般的です。

水素ガス発生装置のその他情報

1. ガスボンベと比較した水素ガス発生装置のメリット

水素ガス発生装置は、ガスボンベを用いる場合と比べて、ガス漏洩のリスクが少ないこととガスボンベの交換が不要であることの2つのメリットがあります。

水素ガス漏洩による事故リスクの軽減

水素ガスは可燃性気体であり、空気中の酸素と混合した状態で引火すると爆発を起こす危険性があります。水素ガスは空気よりも軽く、拡散性も高いため屋外や風通しの良い室内では爆発の危険性は低いですが、換気の不十分な狭い室内では、ガスボンベからの漏洩で空気中の水素の割合が4 vol%以上になると爆発する危険性があります。また、可能性は低いですが、室内であれば窒息の可能性もあります。

水素ガス発生装置を用いる場合、必要な量だけ生産することが可能ですし、余剰ガスが排気されるように装置を設置するため、上記の危険性はかなり低く、比較的安全に使用することができます。

ガスボンベの交換が不要

水素ガス発生装置は一度設置すれば交換が不要で、ガスボンベのように交換のためにトラックで運搬する必要がなくなるため、作業コストや二酸化炭素の排出量の削減に繋がります。

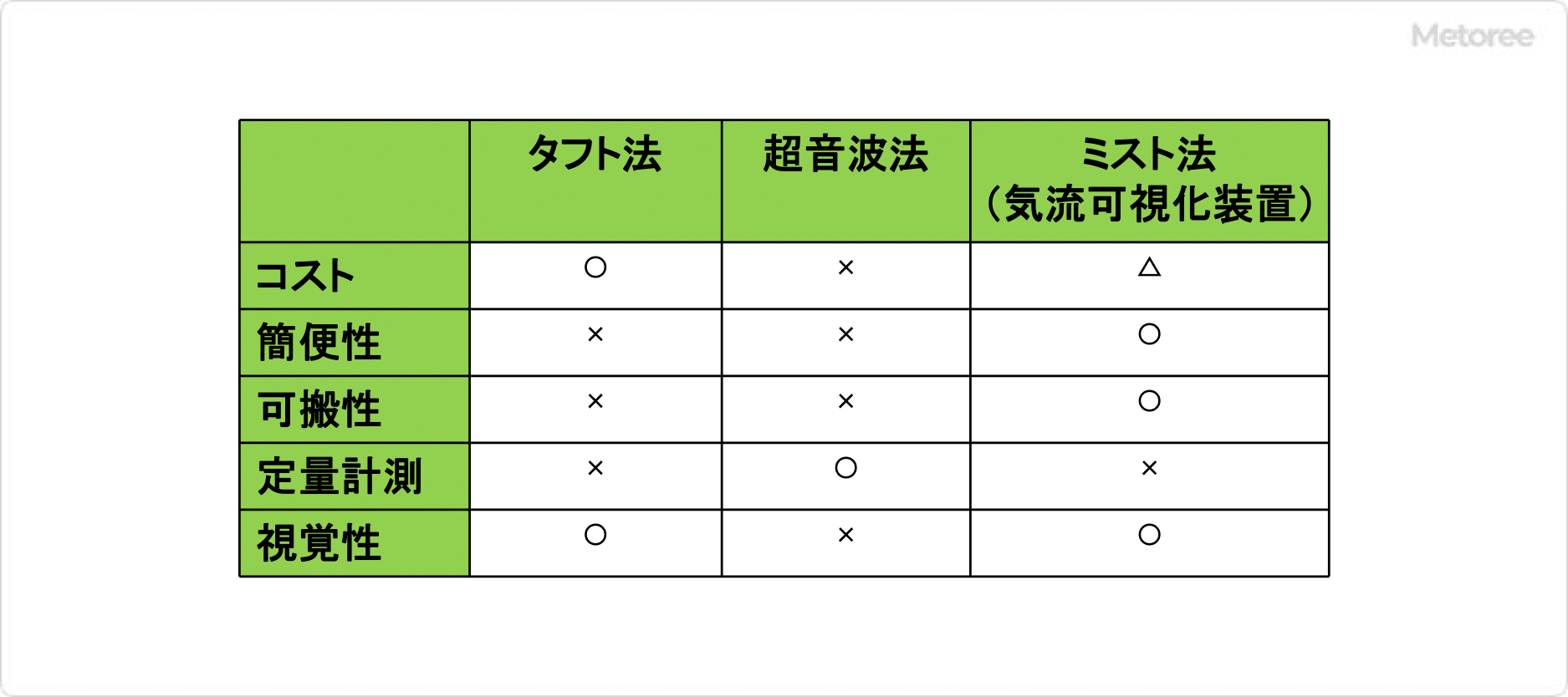

2. 水素生産における再生可能性

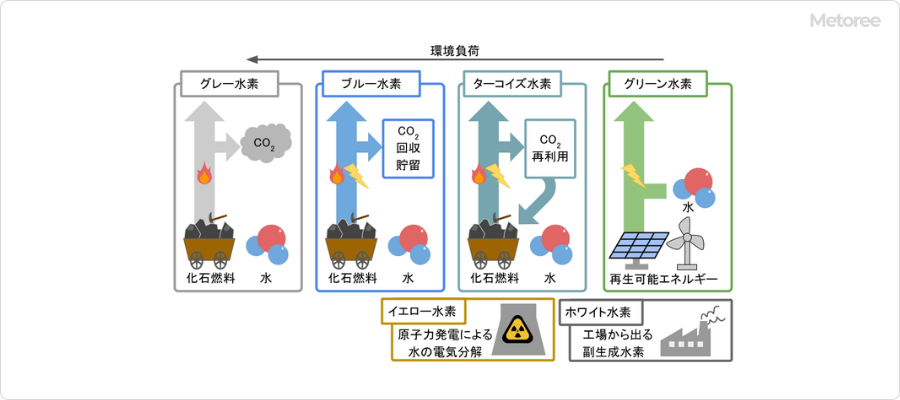

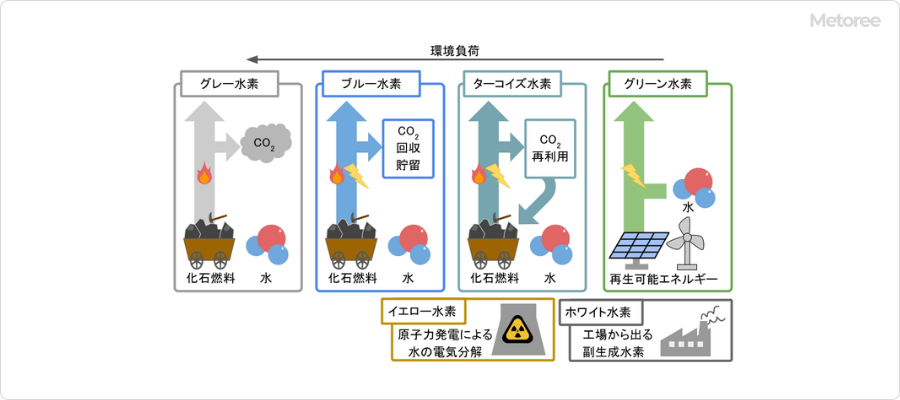

図3. 製造方法による水素の色分け

水素がクリーンエネルギーとして注目されている理由は、水素を使用する際に排出される物質が水のみであり、二酸化炭素や他の有害な物質を排出しないためです。

しかし、現状では水素ガスの生産や運搬には従来と同様に二酸化炭素等が排出されており、本当の意味でクリーンエネルギーとして利用するためには原料の運搬から生産、消費までのすべての二酸化炭素排出量の総和を0以下に抑える必要があります。このようにして生産された水素はグリーン水素と呼ばれ、完全にクリーンなエネルギーとして注目されています。

水素ガスを利用する場所に設置することで、水素ガス生産後から消費までの輸送を不要にすることが可能です。そのうえで、水素ガスの生産時に、二酸化炭素排出量を0に抑えれば、グリーン水素の生産が達成されたといえます。

太陽光発電や風力発電などの再生可能エネルギーを利用して生産された電力を用いて、電気分解によって水素を生産することで、グリーン水素が生産されます。バイオマスを利用した水蒸気改質によってもグリーン水素は生産されますが、原料の収集にコストがかかるため、大規模生産にはあまり向いていません。

また、研究段階ではありますが、水やメタンの熱分解や人工光合成などもグリーン水素の生産方法として検討されています。

参考文献

https://www.peakscientific.jp/discover/articles/how-does-a-hydrogen-generator-work/

https://www.awi.co.jp/business/industrial/plant/vh.html

https://www.enecho.meti.go.jp/about/special/johoteikyo/course50.html

https://www.kenko-media.com/health_idst/archives/14894

https://www.this.ne.jp/news/3307/

https://www.ismz.co.jp/suiso-kihon/index.html

https://univ-journal.jp/27980

https://www.peakscientific.jp/discover/articles/how-does-a-hydrogen-generator-work/